一种粉末高温合金材料涡轮盘高精度榫槽拉削加工方法.pdf

醉香****mm

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种粉末高温合金材料涡轮盘高精度榫槽拉削加工方法.pdf

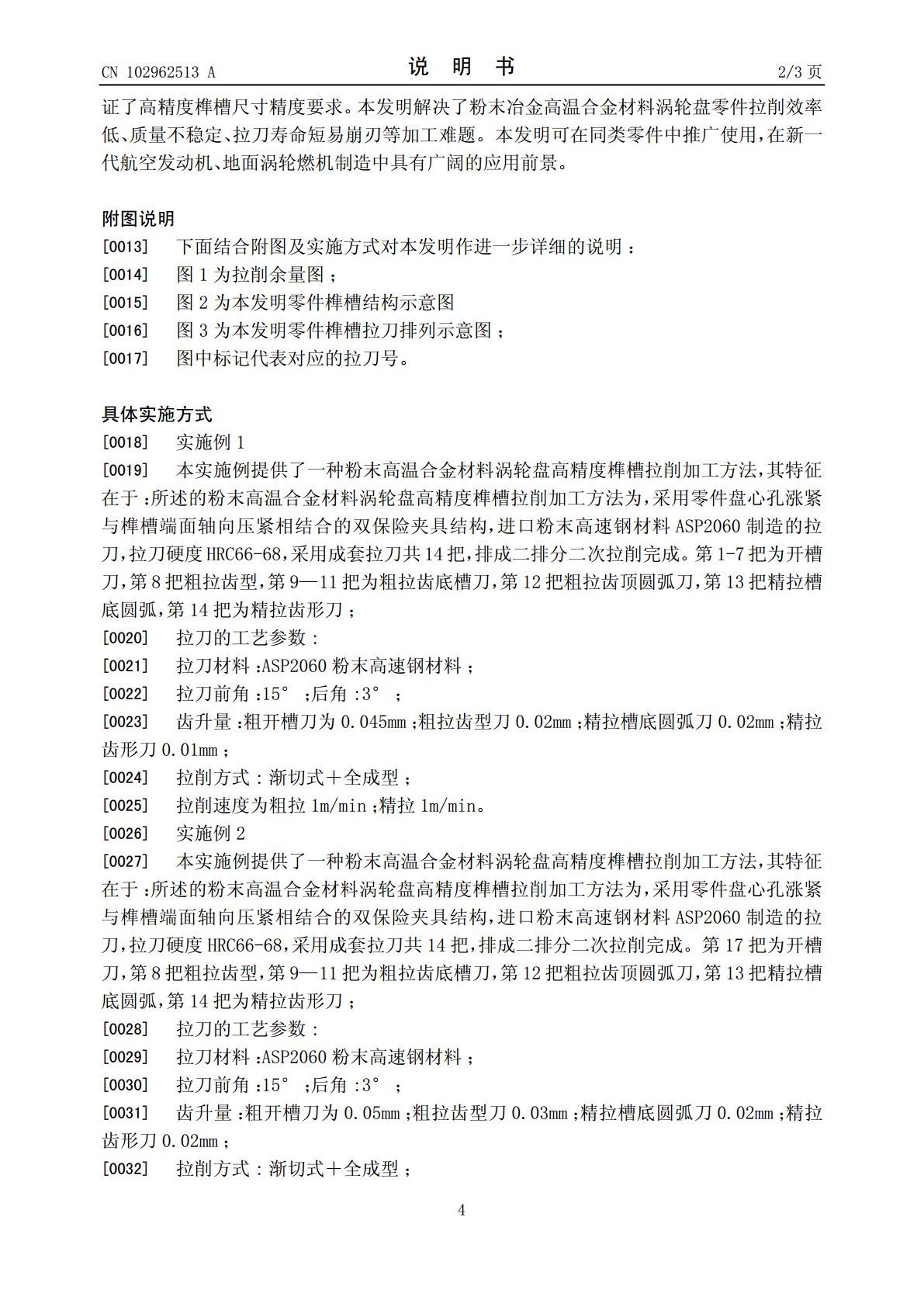

一种粉末高温合金材料涡轮盘高精度榫槽拉削加工方法,采用进口粉末高速钢材料ASP2060制造的拉刀,拉刀硬度HRC66—68,采用成套拉刀共14把;第1—7把为开槽刀,第8把粗拉齿型,第9—11把为粗拉齿底槽刀,第12把粗拉齿顶圆弧刀,第13把精拉槽底圆弧,第14把为精拉齿形刀;拉刀材料:ASP2060粉末高速钢材料;拉刀前角:15°;后角:3°;齿升量:粗开槽刀为0.045—0.06mm;粗拉齿型刀0.02—0.035mm;精拉槽底圆弧刀0.02mm;精拉齿形刀0-0.03mm;拉削方式:渐切式+全成型;

粉末高温合金涡轮盘榫槽的拉削加工方法.pdf

本发明公开了一种粉末高温合金涡轮盘榫槽的拉削加工方法,依据粉末高温合金涡轮盘的材料特性,对拉刀进行优化,优化拉刀的材料以提高拉刀的韧性和抗磨耗性能,优化拉刀的齿升量以提高拉刀的耐磨性、拉削过程的平稳性以及加工精确性;对拉削速度进行优化以提高加工质量和减少拉刀损耗;优化工艺路线以改善拉削性能;粉末高温合金涡轮盘以固溶态交付;粉末高温合金涡轮盘在固溶状态下进行榫槽拉削加工;通过热处理得到粉末高温合金涡轮盘成品。实现既改善拉削性能,又保证涡轮盘的使用要求。

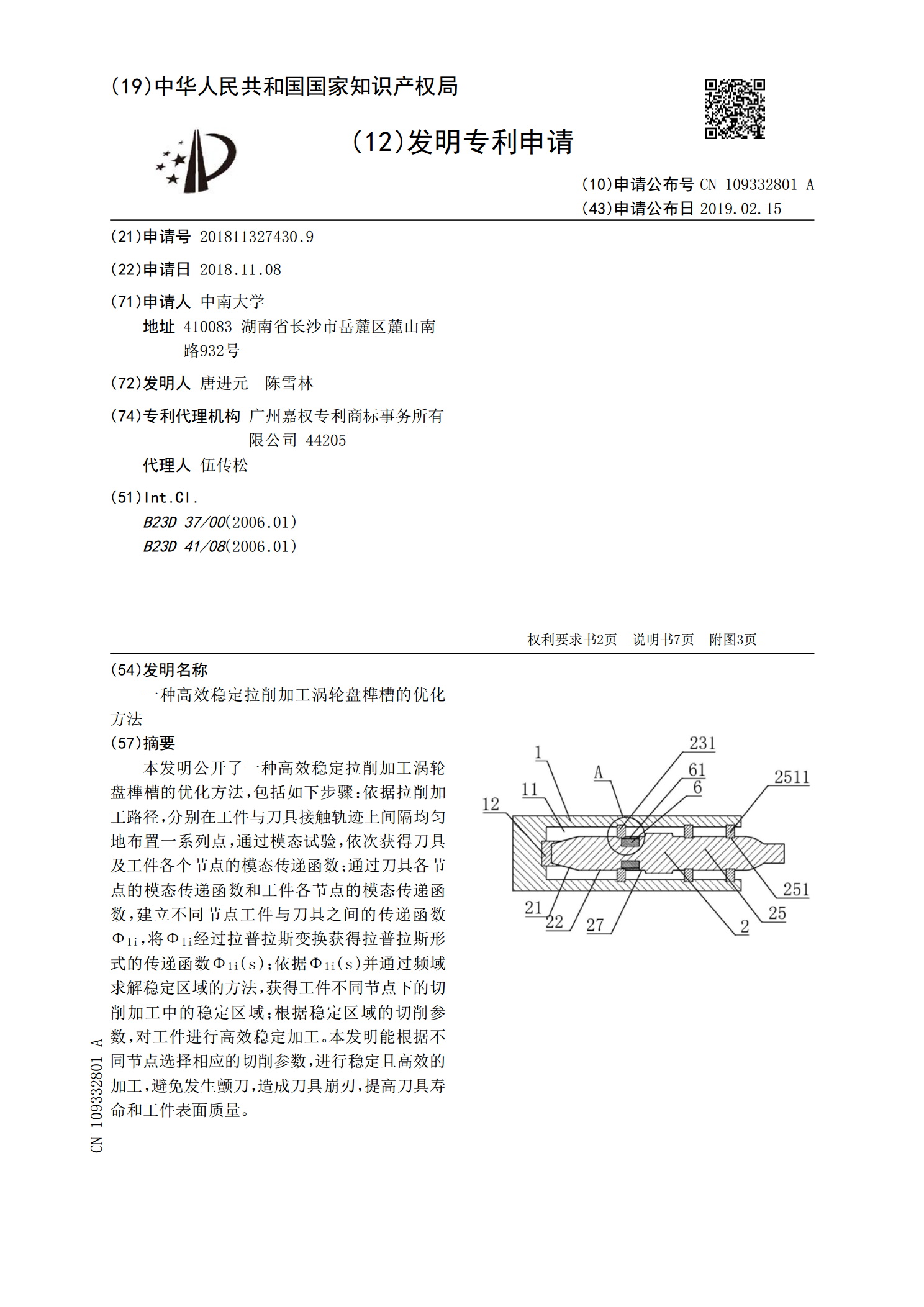

一种高效稳定拉削加工涡轮盘榫槽的优化方法.pdf

本发明公开了一种高效稳定拉削加工涡轮盘榫槽的优化方法,包括如下步骤:依据拉削加工路径,分别在工件与刀具接触轨迹上间隔均匀地布置一系列点,通过模态试验,依次获得刀具及工件各个节点的模态传递函数;通过刀具各节点的模态传递函数和工件各节点的模态传递函数,建立不同节点工件与刀具之间的传递函数Φ

大型烟机轮盘大榫槽的拉削方法.pdf

本发明涉及烟机轮盘榫槽的加工,具体为一种大型烟机轮盘大榫槽的拉削方法。大型烟机轮盘大榫槽的拉削方法,为分段成型法,大型烟机轮盘大榫槽的拉削方法所生产的大型烟机轮盘最大外廓尺寸为Φ1370×218mm。成品的重量为1458kg,粗车后切试样件前毛料重量为2082.54kg。

一种IN718材料涡轮盘上的袖珍Ω榫槽拉削加工方法.pdf

一种IN718材料涡轮盘上的袖珍Ω榫槽拉削加工方法,步骤为:零件采用盘心孔涨紧与榫槽端面轴向压紧相结合的方式进行装夹固定;采用渐切法+全成型法设计结构的成套拉刀,成套拉刀的数量为11把,11把拉刀排列成两排,采用两次拉削进行零件加工;第1‑7把拉刀为粗开槽刀,第8把拉刀为槽口精刀,第9把拉刀为槽口R精刀,第10把拉刀为槽底R精刀,第11把拉刀为型面精刀;拉刀材料为M42,硬度为HRC66~68,前角为15°,后角为3°,粗开槽刀齿升量为0.0248~0.0278mm,槽口精刀齿升量为0.0185~0.03