D8轴头套管成形工艺改进.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

D8轴头套管成形工艺改进.docx

D8轴头套管成形工艺改进D8轴头套管作为一种重要的机械零件,在各种机械设备中都有广泛的应用。其具有具有耐磨、耐高温等特点,能够承受较大的压力和负荷。然而,在生产过程中,通常需要对套管进行成形处理,以达到理想的形状和精度。本文将着重探讨D8轴头套管成形工艺的改进。传统工艺流程在探讨改进前,首先需要了解D8轴头套管传统的制造工艺流程。传统的工艺流程主要包括以下几步:1.原材料选材:选择轴头套管所需的原材料,通常为不锈钢、碳钢、铜等材料。2.切割和加工:对原材料进行切割和切削,以得到所需的轴头套管形状。3.成型

CK系列轴头套管热挤压成形工艺.docx

CK系列轴头套管热挤压成形工艺CK系列轴头套管是一种用于锅炉、压力容器等设备的关键部件,用于连接管道和连接器,保证设备的正常运行。随着现代工艺技术的不断发展,轴头套管的质量要求也越来越高,因此采用热挤压成形工艺来生产轴头套管是一种比较常见的制作方法。一、热挤压成形工艺的原理热挤压是一种常见的金属成形工艺,其基本原理是在高温下将金属材料通过挤压成形加工成为所需的形状。具体步骤如下:1.原材料准备:根据轴头套管的不同要求,选用合适的材料制备切割成规定的尺寸。2.前处理:采用钢丝刷或钢珂珂等工具将材料的表面进行

一种组合式带轴头驱动桥壳的轴头成形工艺.pdf

本发明公开一种组合式带轴头驱动桥壳的轴头成形工艺,具体步骤为:步骤1)将已液胀压成形后的预制管从中部剖分成两个的初始管坯,套入镦挤芯轴,在适当温度下通过模具镦挤形成局部增厚管坯;步骤2)将局部增厚管坯套入旋压芯轴中,在适当温度下通过减径旋轮旋压获得端部减径管坯,并通过成形轴肩旋轮旋压获得阶梯型轴头管坯;步骤3)对阶梯型轴头管坯外表面通过热处理或者涂覆高硬度材料获得带有高硬度表面的成形轴头管坯;本发明制造的液胀压驱动桥壳轴头,可选用较大直径的原始管坯,增厚轴头壁厚而不失稳,且在轴头减径及成形轴肩时保证轴头与

多台阶轴头短流程冷精锻成形工艺.docx

多台阶轴头短流程冷精锻成形工艺标题:多台阶轴头短流程冷精锻成形工艺摘要:多台阶轴头是机械制造中常见的零件,对其进行冷精锻成形工艺研究具有重要意义。本文提出了一种多台阶轴头短流程冷精锻成形工艺,通过实验和数值模拟分析,探讨了该工艺的优劣势以及影响因素,并与传统工艺进行了对比。结果表明,多台阶轴头短流程冷精锻成形工艺具有高效、节能的优点,可以满足现代化生产对零件成形工艺的需求。1.引言多台阶轴头是机械领域中常见的连接零件之一,其形状复杂,对精度和强度要求较高。传统的热精锻成形工艺存在能耗高、生产周期长等问题。

驱动桥壳轴头的成形方法及成形设备.pdf

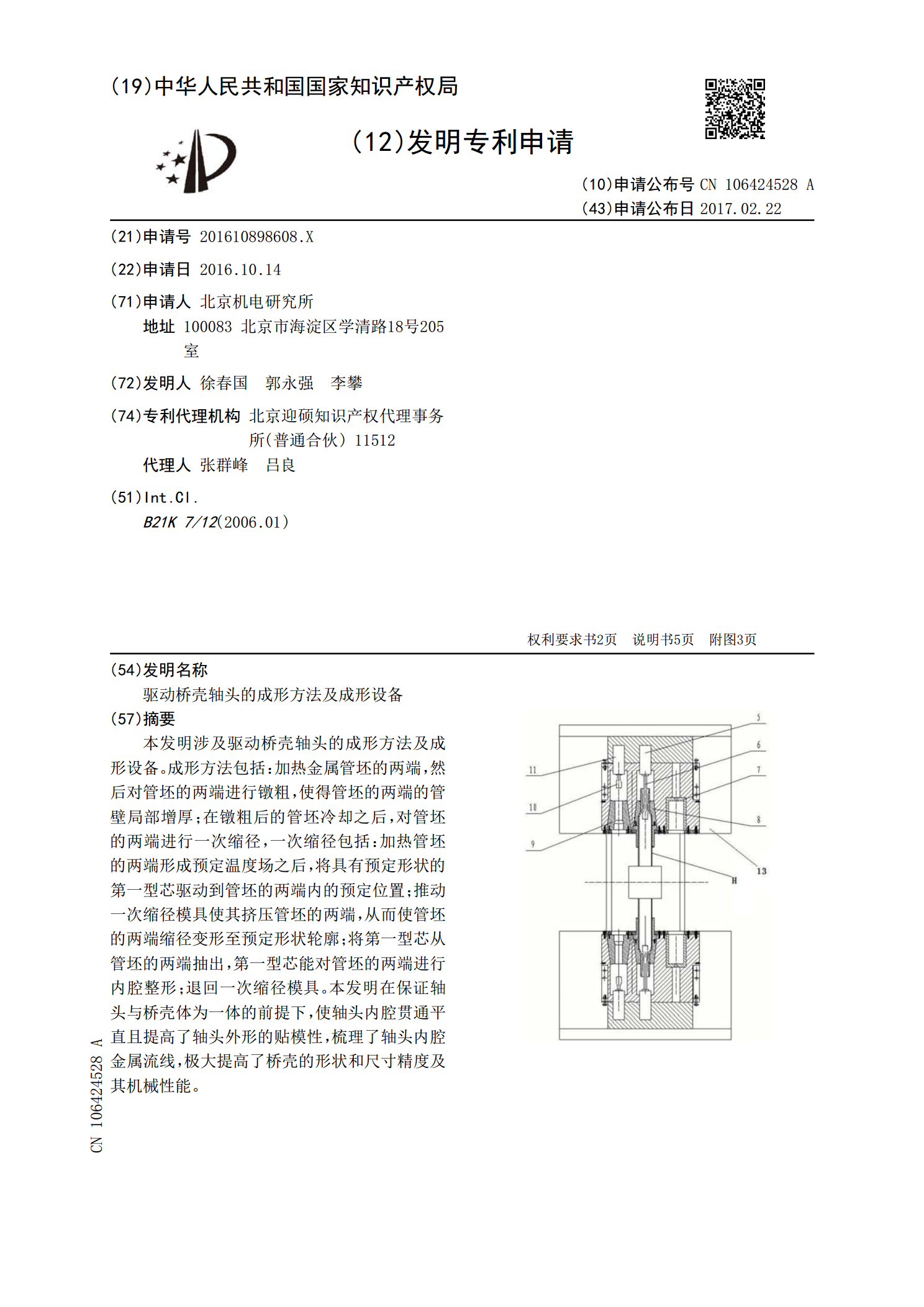

本发明涉及驱动桥壳轴头的成形方法及成形设备。成形方法包括:加热金属管坯的两端,然后对管坯的两端进行镦粗,使得管坯的两端的管壁局部增厚;在镦粗后的管坯冷却之后,对管坯的两端进行一次缩径,一次缩径包括:加热管坯的两端形成预定温度场之后,将具有预定形状的第一型芯驱动到管坯的两端内的预定位置;推动一次缩径模具使其挤压管坯的两端,从而使管坯的两端缩径变形至预定形状轮廓;将第一型芯从管坯的两端抽出,第一型芯能对管坯的两端进行内腔整形;退回一次缩径模具。本发明在保证轴头与桥壳体为一体的前提下,使轴头内腔贯通平直且提高了