窑具材料中红柱石的烧结性能分析.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

窑具材料中红柱石的烧结性能分析.docx

窑具材料中红柱石的烧结性能分析概述红柱石是一种常见的窑具材料,其具有高强度、高温稳定性、良好的耐酸碱性和抗腐蚀性等优良性能,在陶瓷、炼油等行业得到广泛应用。本文将从红柱石的物理、化学特性,红柱石与窑具材料的关系,红柱石的烧结性能等方面进行分析和探讨。红柱石的物理化学特性红柱石(MgAl2O4)是一种重要的氧化镁铝混合物质,其晶体结构为立方晶系,空间群为Fd3m,晶格常数为8.08Å。其理论密度为3.586g/cm3,熔点为2135°C,热膨胀系数为1.01×10-5/°C。红柱石在高温、酸碱性环境下能够保

无压烧结工艺的高性能轻质节能窑具.pdf

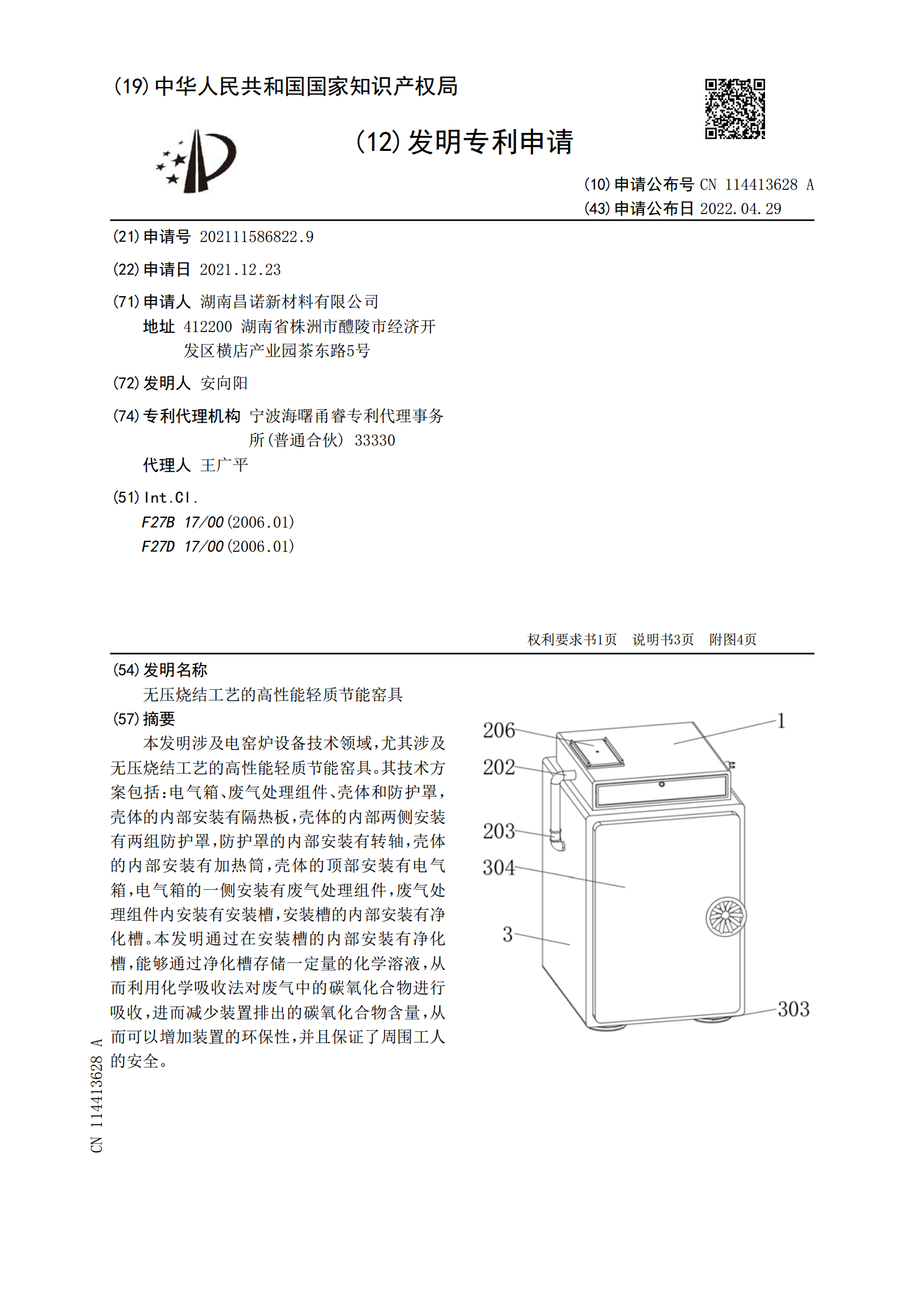

本发明涉及电窑炉设备技术领域,尤其涉及无压烧结工艺的高性能轻质节能窑具。其技术方案包括:电气箱、废气处理组件、壳体和防护罩,壳体的内部安装有隔热板,壳体的内部两侧安装有两组防护罩,防护罩的内部安装有转轴,壳体的内部安装有加热筒,壳体的顶部安装有电气箱,电气箱的一侧安装有废气处理组件,废气处理组件内安装有安装槽,安装槽的内部安装有净化槽。本发明通过在安装槽的内部安装有净化槽,能够通过净化槽存储一定量的化学溶液,从而利用化学吸收法对废气中的碳氧化合物进行吸收,进而减少装置排出的碳氧化合物含量,从而可以增加装置

红柱石在高强陶瓷薄板材料中的应用研究.docx

红柱石在高强陶瓷薄板材料中的应用研究随着科技的不断发展和人们对于美好生活的追求,高强陶瓷薄板材料成为了当前热门的研究方向之一。而作为其中的一种材料,红柱石已经被广泛应用于高强陶瓷薄板材料中。本文将从红柱石的物理、化学性质入手,探讨红柱石在高强陶瓷薄板材料中的应用研究。一、红柱石的物理、化学性质红柱石,又称红色闪长石,是一种含铁钠钾铝硅酸盐矿物,在地球中的分布相对较广。其硬度较高,断口呈块状或贝壳状,呈白色或淡红色、粉色等颜色。此外,红柱石具有较高的热稳定性和化学稳定性,不易被氧化、还原或酸碱腐蚀等,因此被

高性能窑具应用技术及工作寿命分析.docx

高性能窑具应用技术及工作寿命分析随着时代的发展和窑炉设备的升级换代,高性能窑具已经成为了现代窑炉行业的主导趋势。本文将从高性能窑具的应用技术和工作寿命两个方面做一个详细的分析。一、高性能窑具的应用技术高性能窑具是指那些能够在高温、高压、高耐磨等条件下稳定运行的窑炉设备。为了保障窑炉设备在高性能方面的运行,窑具需要具备一定的应用技术。1、材料选择的关键高性能窑具需要选择优质的材料。常用的高性能窑具材料有耐火材料、合金钢、高性能陶瓷等。每种材料都有其特定的性质和应用领域,需要根据具体场合和使用要求进行选择。2

高炉热风炉应用红柱石基定形耐材效果.doc

高炉热风炉应用红柱石基定形耐材效果耐火材料在为实现高能效和低成本目标方面具有十分重要的作用,冶金界一直把耐火材料消耗大户——高炉和热风炉使用的耐火材料的试验研究作为重点。本文就红柱石基耐火材料在高炉和热风炉的使用情况和损坏机理的试验研究进行简要介绍。1高炉和热风炉耐材损坏机理1.1高炉为探索高炉耐火材料损坏机理,在停产期间,通过对高炉进行的大量现场观察分析和取样检测,将耐材损坏机理归纳如下:a)碱金属(主要是钾)盐的化学反应腐蚀;b)炉渣冲击导致的热面腐蚀;c)熔剂(主要是生石灰)反应腐蚀;d)CO冲击腐