大型齿轮圈铸钢件成型过程工艺优化.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

大型齿轮圈铸钢件成型过程工艺优化.docx

大型齿轮圈铸钢件成型过程工艺优化随着工业化的发展,大型齿轮圈铸造成为制造业中不可或缺的一环。然而,在大型铸钢件成型过程中,存在着一系列的问题和挑战,如如形状变化、冷却不均、气孔缺陷等问题。为了提高铸件制造过程的效率、质量和经济性,这些问题需要得到全面的解决。优化大型齿轮圈铸造工艺需要考虑多个因素。以下是从设计、材料、工艺三个方面来探讨的:一、设计1.齿轮圈的结构设计应合理,在减少变形的前提下尽量减小齿轮圈的重量,提高生产效率和降低成本。2.优化齿轮圈的几何形状,尽量使铸造模具易于制造和维护,避免潜在振动、

大型铸钢端盖的成型过程工艺优化.docx

大型铸钢端盖的成型过程工艺优化铸钢端盖是一种用于机械设备上的重要零件,其负责保护机器内部零件不受外部物体的磨损与腐蚀,同时也保证设备稳定、高效地运行。在铸钢端盖的生产制造过程中,工艺优化是非常重要的一环,可以提高铸钢端盖的成型精度,降低生产成本,提高生产效率。本文针对大型铸钢端盖的成型过程工艺进行优化分析。首先,铸钢端盖的成型过程主要包括模具制作、熔炼铸造、准备工作、浇注、冷却、起模等多个环节。在这些环节中,影响铸钢端盖成型质量的因素非常多,包括模具制备精度、材料质量、浇注温度、浇注速度、冷却方式等等。因

大型挂舵臂铸钢件铸造工艺优化.doc

大型挂舵臂铸钢件铸造工艺优化张可锋,杨涤心,谢敬佩,王爱琴,王文焱,李洛利(河南科技大学材料科学与工程学院,洛阳471003)摘要:利用华铸软件对大型挂舵臂铸钢件进行了温度场的凝固模拟,预测了缩孔、缩松缺陷产生的部位,并且解释了形成机理,在此基础上对其铸造工艺进行了优化,通过对模拟结果进行分析,结果表明:合理设置保温冒口、冷铁的大小和位置,可以保证铸件顺序凝固,并且延长金属液的有效补缩距离,获得符合国际标准的挂舵臂铸钢件。关键字:挂舵臂凝固模拟缩孔缩松工艺优化中图分类号:文献标识码:Technologic

大型挂舵臂铸钢件铸造工艺优化.docx

大型挂舵臂铸钢件铸造工艺优化张可锋,杨涤心,谢敬佩,王爱琴,王文焱,李洛利(河南科技大学材料科学与工程学院,洛阳471003)摘要:利用华铸软件对大型挂舵臂铸钢件进行了温度场的凝固模拟,预测了缩孔、缩松缺陷产生的部位,并且解释了形成机理,在此基础上对其铸造工艺进行了优化,通过对模拟结果进行分析,结果表明:合理设置保温冒口、冷铁的大小和位置,可以保证铸件顺序凝固,并且延长金属液的有效补缩距离,获得符合国际标准的挂舵臂铸钢件。关键字:挂舵臂凝固模拟缩孔缩松工艺优化中图分类号:文献标识码:Technologic

复合材料轮圈的制作成型工艺.pdf

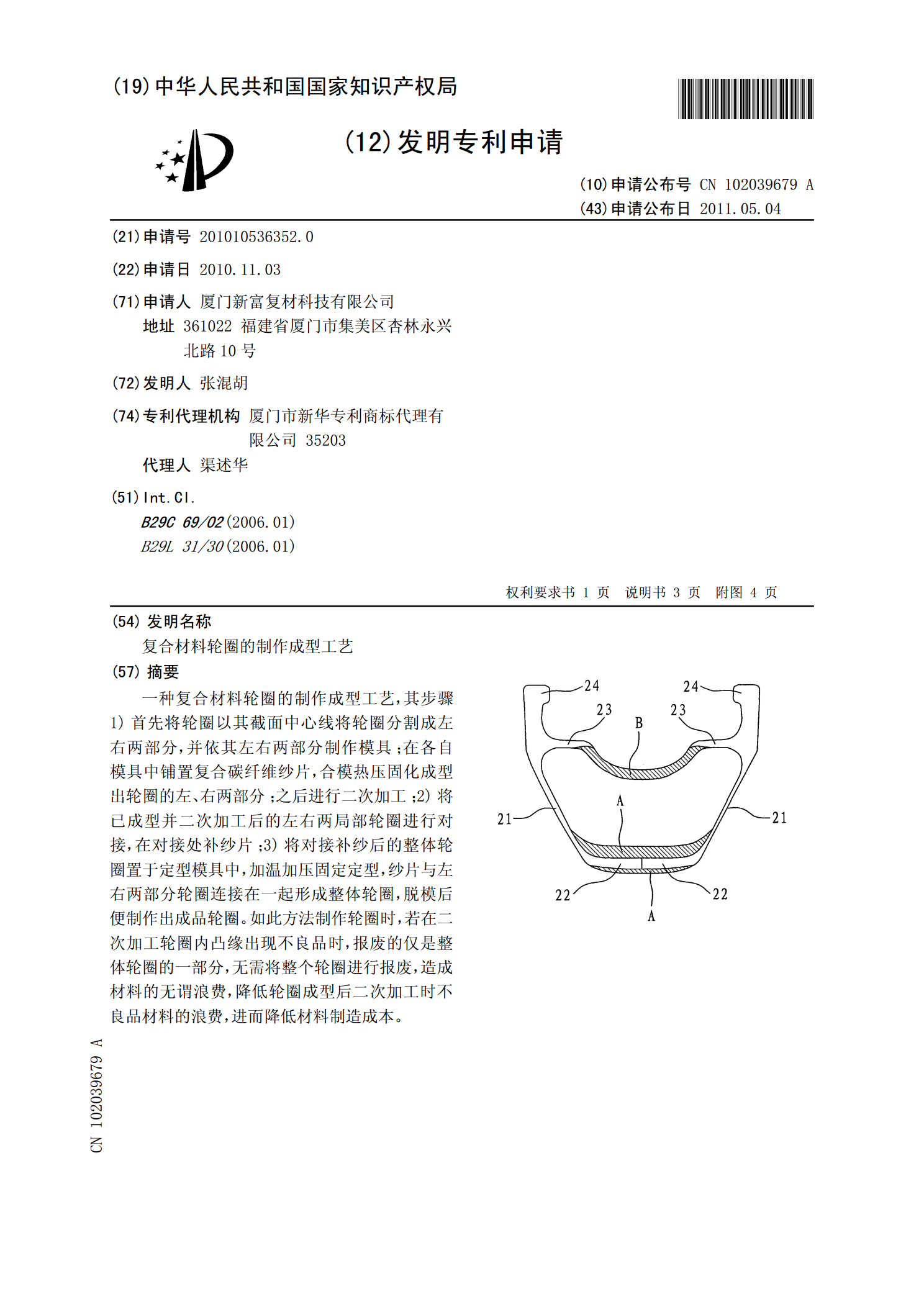

一种复合材料轮圈的制作成型工艺,其步骤1)首先将轮圈以其截面中心线将轮圈分割成左右两部分,并依其左右两部分制作模具;在各自模具中铺置复合碳纤维纱片,合模热压固化成型出轮圈的左、右两部分;之后进行二次加工;2)将已成型并二次加工后的左右两局部轮圈进行对接,在对接处补纱片;3)将对接补纱后的整体轮圈置于定型模具中,加温加压固定定型,纱片与左右两部分轮圈连接在一起形成整体轮圈,脱模后便制作出成品轮圈。如此方法制作轮圈时,若在二次加工轮圈内凸缘出现不良品时,报废的仅是整体轮圈的一部分,无需将整个轮圈进行报废,造成