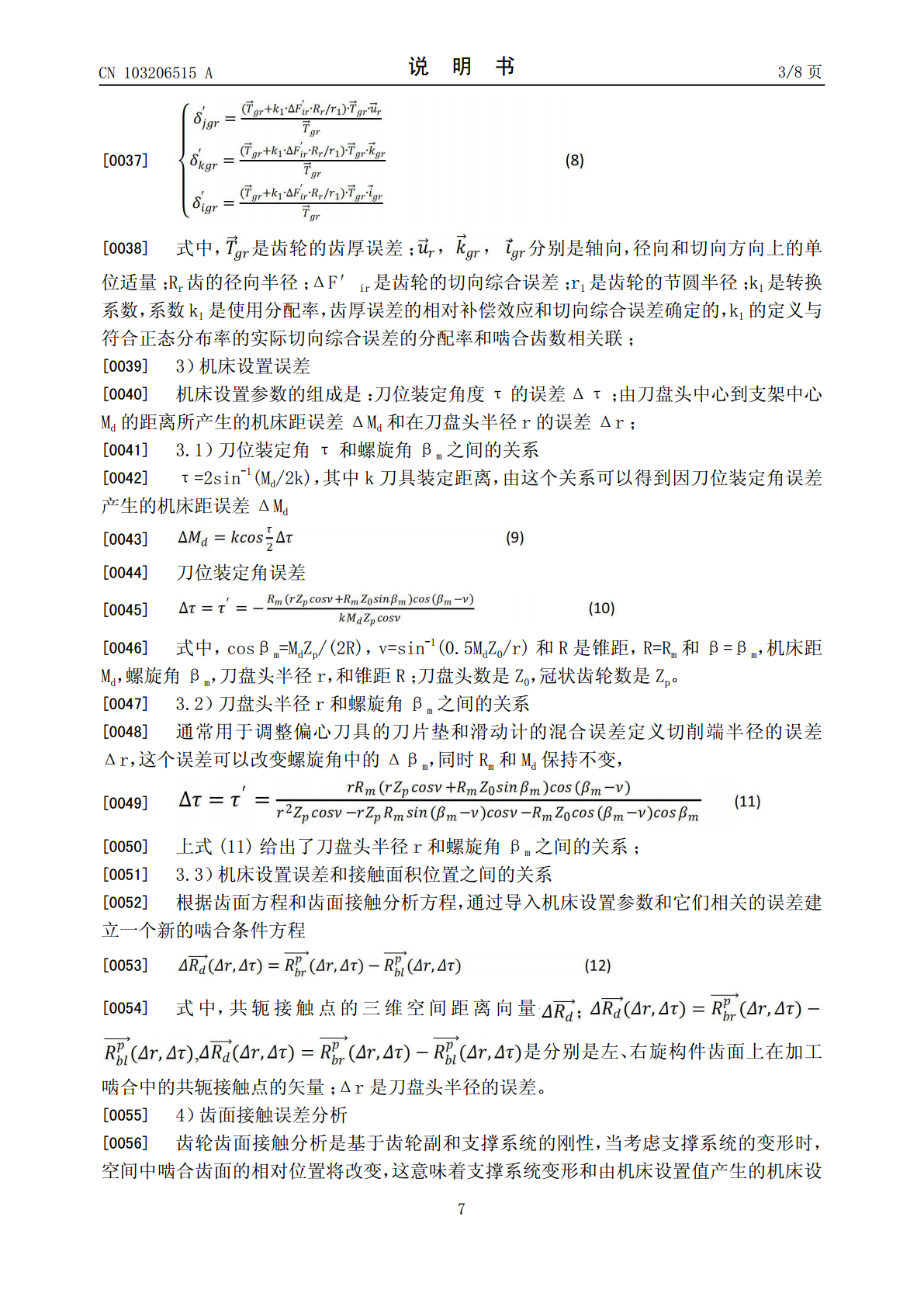

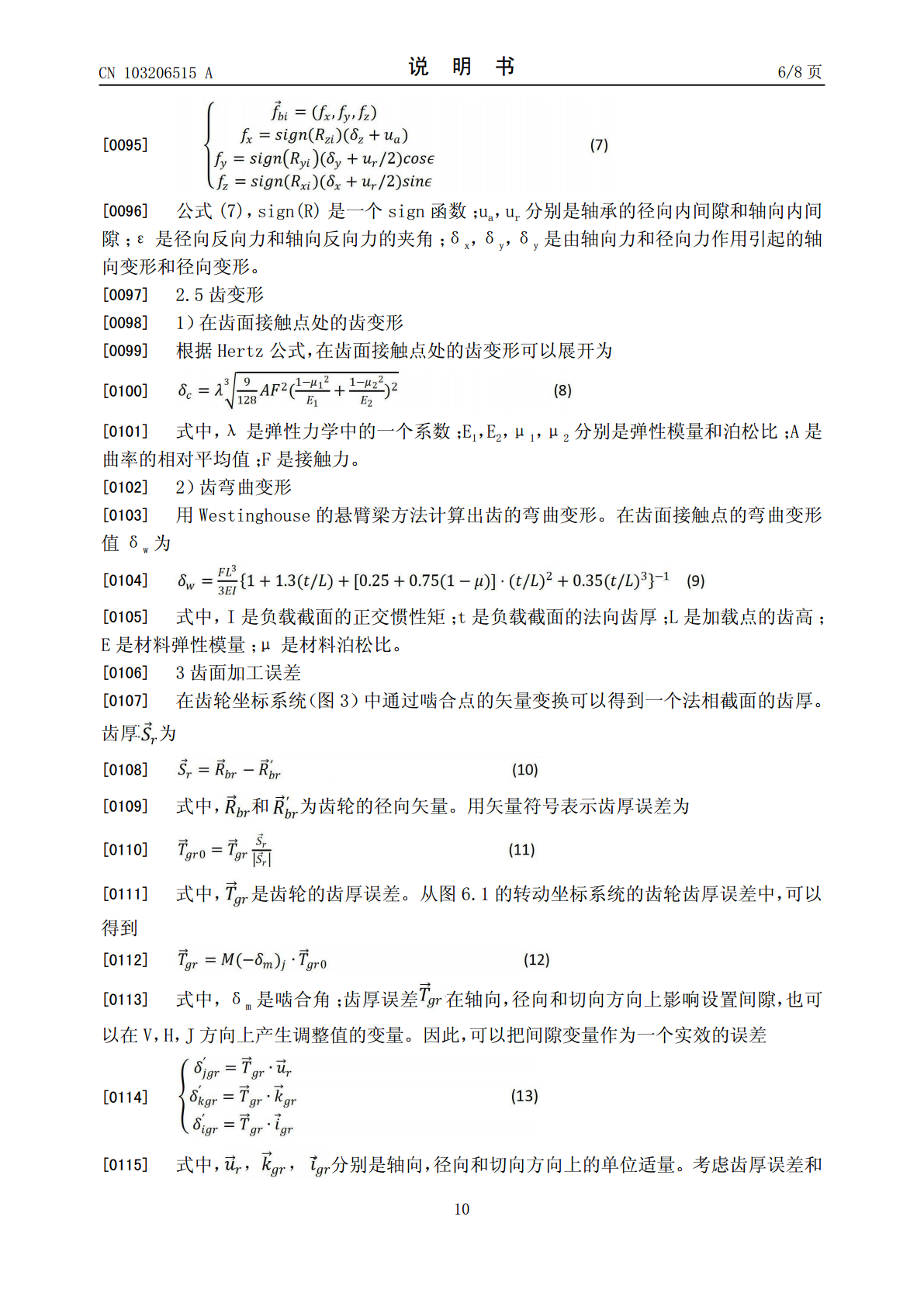

一种针对摆线齿锥齿轮误差加载齿面接触分析的方法.pdf

是你****盟主

亲,该文档总共16页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种针对摆线齿锥齿轮误差加载齿面接触分析的方法.pdf

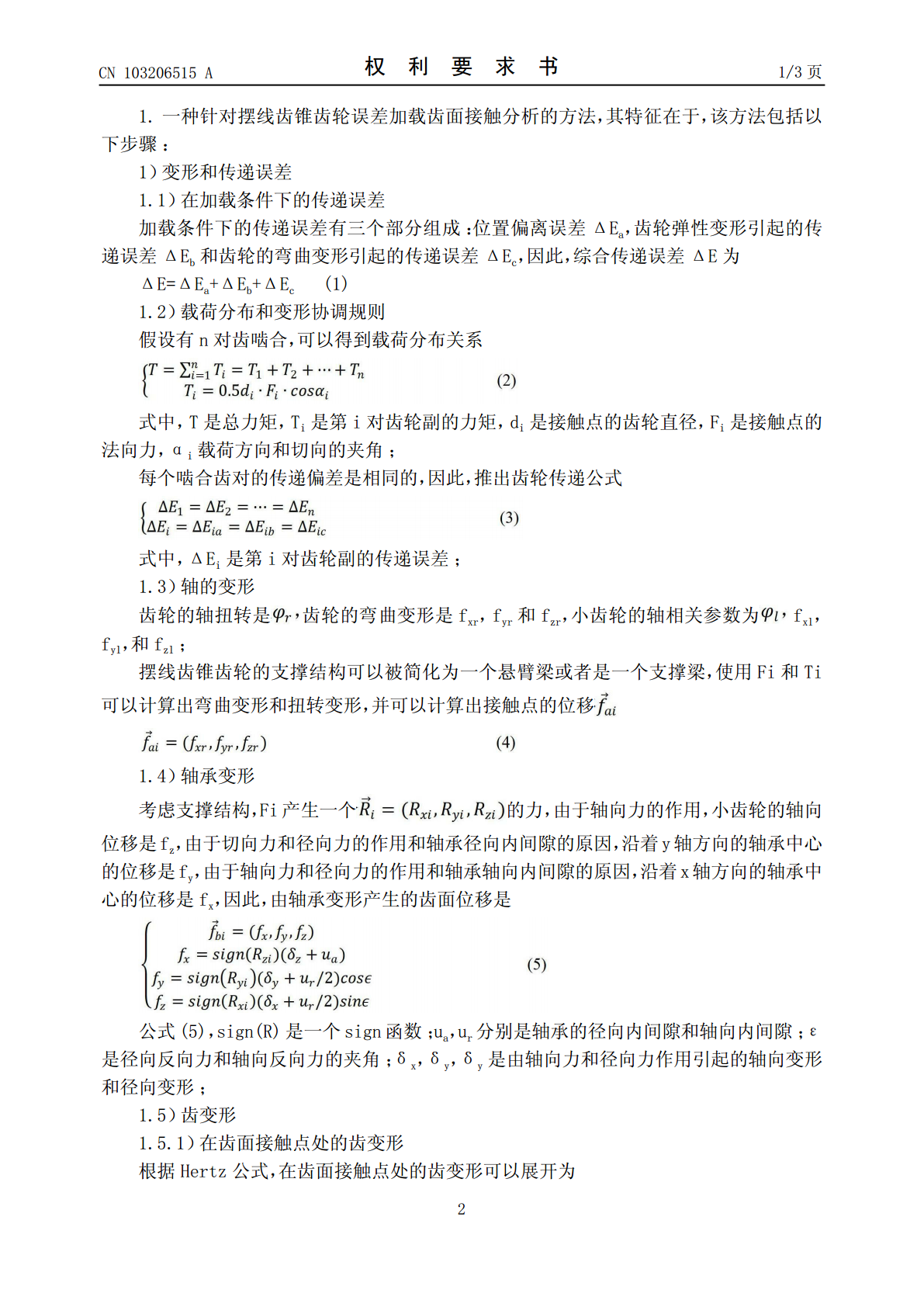

本发明涉及一种针对摆线齿锥齿轮误差加载齿面接触分析的方法,属于非线性振动理论分析领域,该方法考虑齿轮副弹性变形,支撑系统扭转,齿轮加工误差和机床设置误差,推导出一种新的误差加载接触分析方法。本发明方法当对一个加载齿面接触分析时能够更加贴近真实情况,本发明方法通常用于解决在加载、传递误差、载荷分布和加工仿真下的真实接触面积通过V-H-J(V是齿轮副的纵向设置参数,并且小齿轮的向上方向是主动的;H是齿轮副的坐标轴设置参数,并且朝向小齿轮大端方向是主动的;J是沿着坐标轴方向的调整参数,并且小齿轮远离大齿轮的方向

螺旋锥齿轮的含误差齿面接触分析方法.pdf

本发明公开了一种螺旋锥齿轮的含误差齿面接触分析方法,属于齿轮传动技术领域,包括:(1)求解初始接触状态时的大轮齿面初值,设定含装配误差的约束条件,求解小轮齿面初值,将大轮齿面初值、小轮齿面初值作为齿面接触分析求解的精确初值,求解整个齿面的初始接触点;(2)获取坐标转化矩阵,得到eTCA方程组,建立所述eTCA方程组的评价项,完成对螺旋锥齿轮齿面接触性能的评价。本文所述螺旋锥齿轮齿面接触分析方法,提出了精确的eTCA初值解决方案,并在求解过程中考虑制造装配误差作为基本约束条件,匹配精确的eTCA方程组建立过

一种基于齿面接触分析的弧齿锥齿轮的铣齿方法.pdf

本发明提供一种基于齿面接触分析的弧齿锥齿轮的铣齿方法,一个刀盘,采用一次装夹,一刀完成大齿轮和小齿轮铣齿的全部加工,无需经过多次调整,工程师在计算调整卡时就能准确地对齿轮的接触质量作出评估,一次装夹,减少多次装夹带来的定位精度误差,提高了齿轮的精度一致性,最重要的是小齿轮精加工一次完成小轮凹凸面的接触区控制,效率提高,是一种比较先进的铣齿、磨齿工序,高效、经济、易操作具有推广价值。

基于偏差齿面的摆线锥齿轮齿面设计与接触分析.docx

基于偏差齿面的摆线锥齿轮齿面设计与接触分析摆线锥齿轮是一种常用的传动元件,其具有传动效率高、传动精度高、传动平稳等优点,在工程实践中得到了广泛的应用。其中,齿面设计与接触分析是摆线锥齿轮设计与制造过程中的重要环节。本论文以基于偏差齿面的摆线锥齿轮齿面设计与接触分析为题目,将对摆线锥齿轮齿面设计与接触分析的原理、方法和应用进行详细介绍。一、摆线锥齿轮齿面设计原理1.偏差齿面设计原理摆线锥齿轮的齿面设计中,偏差齿面设计是常用的一种方法。其原理是通过在齿面曲线中引入适当的偏差,使得齿轮在运动过程中,具有更好的接

摆线齿锥齿轮齿面接触分析研究综述报告.docx

摆线齿锥齿轮齿面接触分析研究综述报告摆线齿锥齿轮是一种常见的传动机构,具有高传动精度和负载能力强的特点,广泛应用于工业生产和机械制造领域。然而,摆线齿锥齿轮的齿面接触问题一直是工程师们关注的问题,因为齿面接触的问题会导致齿轮的磨损和寿命缩短,从而影响传动系统的性能和可靠性。本文将从摆线齿锥齿轮的结构特点、齿面接触分析方法、影响因素、优化方法等方面综述摆线齿锥齿轮齿面接触分析的研究进展。一、摆线齿锥齿轮的结构特点摆线齿锥齿轮是由锥齿轮和摆线齿轮组成的,锥齿轮和摆线齿轮的齿面均采用摆线齿形,并且两者的齿轴线相