孔内镶嵌件槽形的挤压工艺.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

孔内镶嵌件槽形的挤压工艺.docx

孔内镶嵌件槽形的挤压工艺孔内镶嵌件槽形的挤压工艺引言:随着现代工业的快速发展,各种新材料和新工艺日益涌现。孔内镶嵌件槽形的挤压工艺作为一种先进的制造技术,被广泛应用于金属加工领域。其通过在孔内镶嵌板材中形成槽形结构,使得工件具备更好的刚性和稳定性,从而满足特定工程要求。本文旨在对孔内镶嵌件槽形的挤压工艺进行探讨和研究,深入了解其工艺原理、制备步骤和应用领域,并对其优缺点进行分析。一、孔内镶嵌件槽形的挤压工艺原理孔内镶嵌件槽形的挤压工艺是采用特殊的模具和设备,通过将带有槽形结构的镶嵌件与母材一起重新加工,使

齿轮内孔挤压工艺及其工装.pdf

本发明属于齿轮加工技术领域,尤其涉及一种齿轮内孔挤压工艺及其工装。其包括步骤a:将产品放入机床工装,多个产品横向紧密排列;步骤b:启动机床,机床推杆推动钢珠挤压齿轮内孔,其中挤压力0.8~1.2Mp,润滑油温度20~40度;步骤c:检测内孔尺寸。采用上述技术方案提高工作效率的同时可以保证齿轮内孔的精度,(只要钢球的尺寸精度高,加工的内孔尺寸就可以非常精确)并且内孔通过挤压可以保证其粗糙度,内孔周围的材料较为紧实,结构稳定,强度较大。

钢球冷滚挤压内孔工艺.docx

钢球冷滚挤压内孔工艺钢球冷滚挤压内孔工艺摘要:钢球冷滚挤压内孔工艺是一种常用的金属材料成形方法,其通过钢球在材料内部的滚动和挤压,使内孔尺寸得到控制和加工,从而实现对材料的成形加工和工件的精度控制。本文主要介绍了钢球冷滚挤压内孔工艺的基本原理、工艺流程、工艺参数以及应用领域。通过对该工艺方法的研究,可以更好地指导实际工程中的加工操作,加强工件的精度控制,提高生产效率。关键词:钢球冷滚挤压;内孔加工;工艺参数;应用领域1.引言钢球冷滚挤压内孔工艺是一种利用钢球和压力对金属材料进行成形加工的方法。该工艺主要应

高硬度盲孔内花键冷挤压工艺.pdf

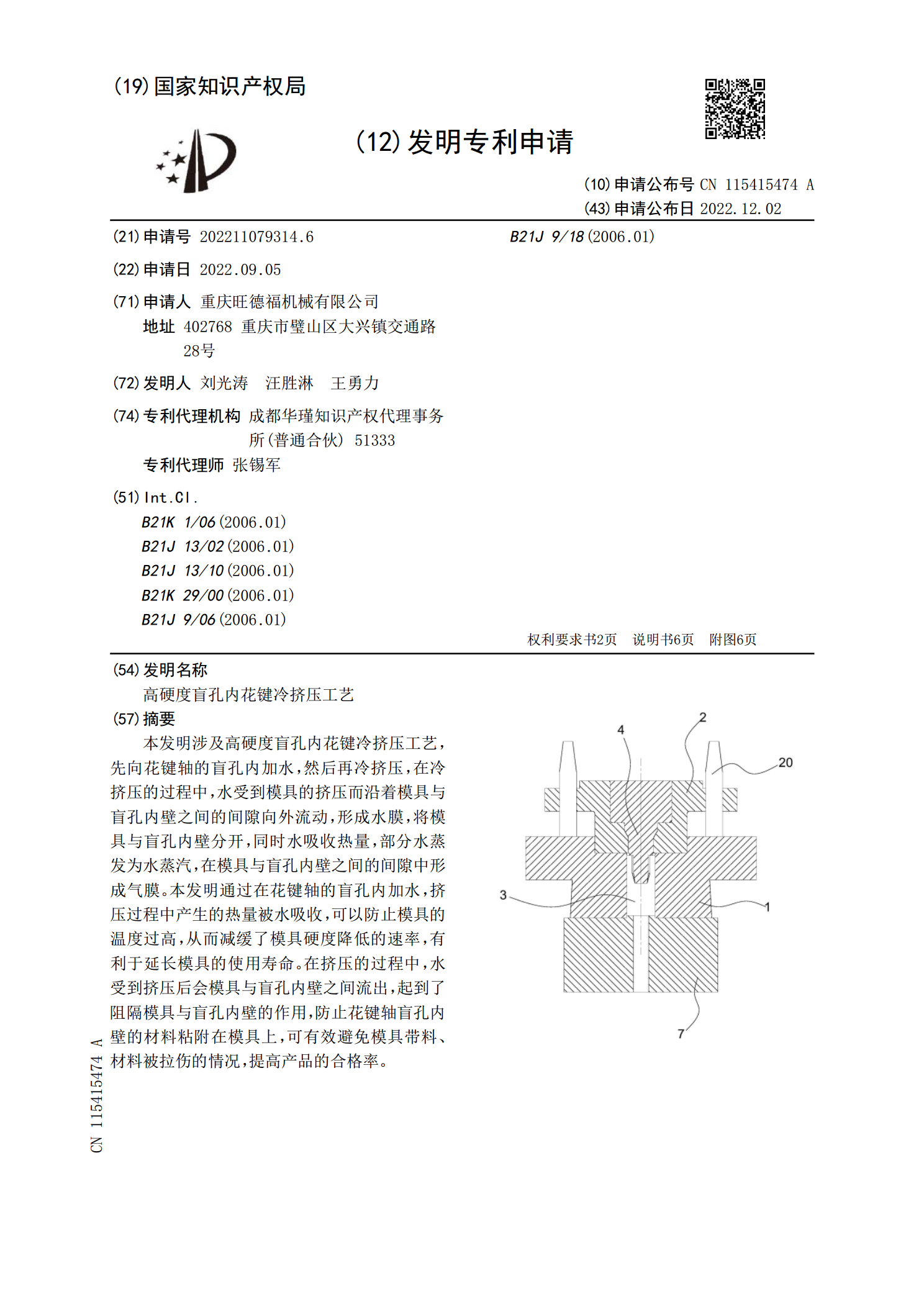

本发明涉及高硬度盲孔内花键冷挤压工艺,先向花键轴的盲孔内加水,然后再冷挤压,在冷挤压的过程中,水受到模具的挤压而沿着模具与盲孔内壁之间的间隙向外流动,形成水膜,将模具与盲孔内壁分开,同时水吸收热量,部分水蒸发为水蒸汽,在模具与盲孔内壁之间的间隙中形成气膜。本发明通过在花键轴的盲孔内加水,挤压过程中产生的热量被水吸收,可以防止模具的温度过高,从而减缓了模具硬度降低的速率,有利于延长模具的使用寿命。在挤压的过程中,水受到挤压后会模具与盲孔内壁之间流出,起到了阻隔模具与盲孔内壁的作用,防止花键轴盲孔内壁的材料粘

分马力电机定子内孔挤压拉光工艺.docx

分马力电机定子内孔挤压拉光工艺马力电机定子内孔挤压拉光工艺摘要:马力电机定子内孔挤压拉光工艺是一种重要的金属成形技术,在电机制造过程中有着广泛的应用。本文通过对马力电机定子内孔挤压拉光工艺的原理、工艺流程和优势进行了详细的研究和分析。结果表明,马力电机定子内孔挤压拉光工艺具有工艺简单、效率高、成本低、产品质量好等优点,能够满足电机制造的需求。关键词:马力电机;定子内孔;挤压拉光;工艺流程;优势一、引言马力电机是一种常用的动力装置,在工业生产和日常生活中广泛应用。马力电机的质量和性能直接影响到其使用效果和寿