基于有限元方法的TA2筒形件多道次旋压成形过程.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

基于有限元方法的TA2筒形件多道次旋压成形过程.docx

基于有限元方法的TA2筒形件多道次旋压成形过程摘要在如今的工业生产中,大量的金属筒形件需要通过旋压成形工艺来达到所需的形状和尺寸。旋压成形工艺作为一种重要的金属成形加工方法,其形变过程较为复杂,需要借助数值模拟技术来实现对其过程的分析和优化。本文以TA2筒形件多道次旋压成形过程为研究对象,采用有限元方法进行数值模拟,分析并讨论了不同成形参数对筒形件成形质量的影响,为进一步优化旋压成形工艺提供了重要的参考依据。关键词:筒形件;旋压成形;有限元方法;优化AbstractIntoday'sindustrialp

一种筒形件旋压成形旋轮轨迹设计方法.pdf

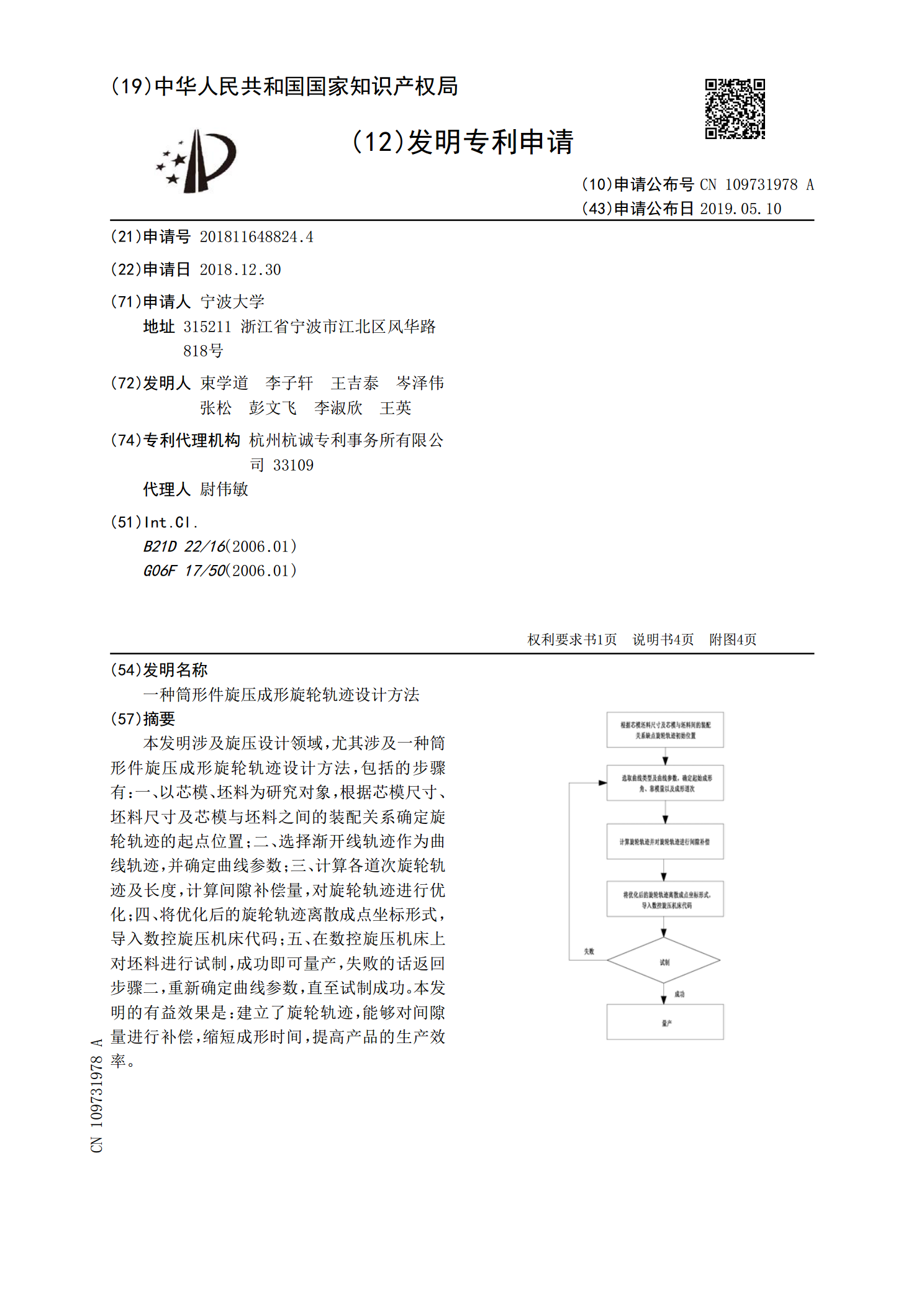

本发明涉及旋压设计领域,尤其涉及一种筒形件旋压成形旋轮轨迹设计方法,包括的步骤有:一、以芯模、坯料为研究对象,根据芯模尺寸、坯料尺寸及芯模与坯料之间的装配关系确定旋轮轨迹的起点位置;二、选择渐开线轨迹作为曲线轨迹,并确定曲线参数;三、计算各道次旋轮轨迹及长度,计算间隙补偿量,对旋轮轨迹进行优化;四、将优化后的旋轮轨迹离散成点坐标形式,导入数控旋压机床代码;五、在数控旋压机床上对坯料进行试制,成功即可量产,失败的话返回步骤二,重新确定曲线参数,直至试制成功。本发明的有益效果是:建立了旋轮轨迹,能够对间隙量进

带环向内加强筋筒形件旋压成形方法.pdf

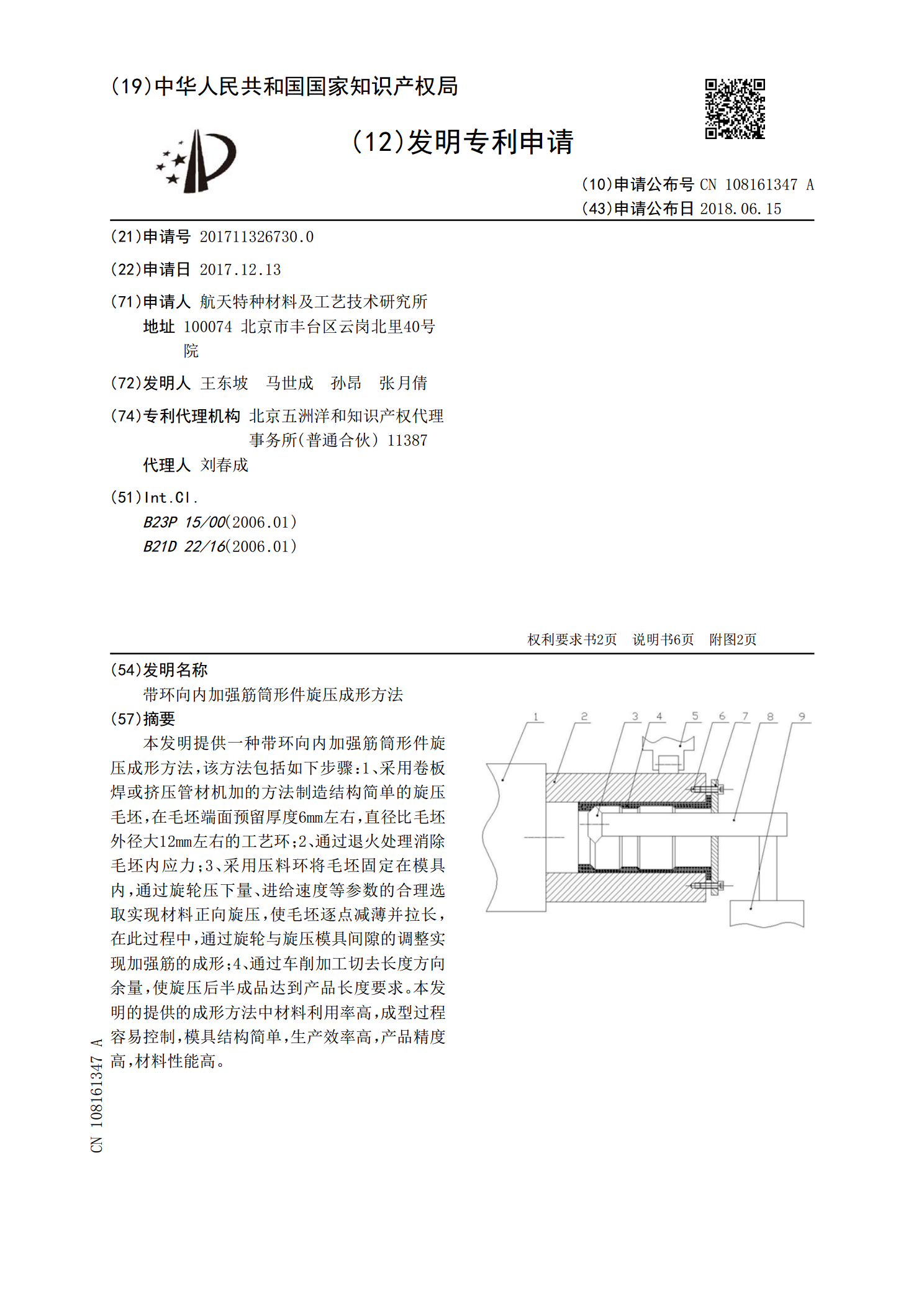

本发明提供一种带环向内加强筋筒形件旋压成形方法,该方法包括如下步骤:1、采用卷板焊或挤压管材机加的方法制造结构简单的旋压毛坯,在毛坯端面预留厚度6mm左右,直径比毛坯外径大12mm左右的工艺环;2、通过退火处理消除毛坯内应力;3、采用压料环将毛坯固定在模具内,通过旋轮压下量、进给速度等参数的合理选取实现材料正向旋压,使毛坯逐点减薄并拉长,在此过程中,通过旋轮与旋压模具间隙的调整实现加强筋的成形;4、通过车削加工切去长度方向余量,使旋压后半成品达到产品长度要求。本发明的提供的成形方法中材料利用率高,成型过程

基于DEFORM-3D的铝合金筒形件旋压成形过程数值模拟.docx

基于DEFORM-3D的铝合金筒形件旋压成形过程数值模拟摘要本文使用DEFORM-3D有限元软件对铝合金筒形件的旋压成形过程进行建模和数值模拟。首先,对筒形件的几何结构、材料性质和加工工艺进行了分析和选择。然后,通过有限元分析方法建立了该工艺的模型,总结了模型中的各项参数和条件,对模拟结果进行了分析和解释。最后,对模拟结果进行了验证和评估,并对未来研究进行了展望。关键字:DEFORM-3D;铝合金筒形件;旋压成形;有限元模拟AbstractInthispaper,thefiniteelementsoftw

基于Simufact筒形件强力旋压旋轮数量对成形质量的影响.docx

基于Simufact筒形件强力旋压旋轮数量对成形质量的影响Title:TheInfluenceoftheNumberofSpinningWheelsinSimufactontheFormingQualityofCylindricalPartsAbstract:Thespinningprocessiswidelyusedforformingcylindricalpartsduetoitsversatilityandefficiency.InSimufact,aleadingsimulationsoftwar