铸铝薄壁壳体的夹具设计与工艺分析.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

铸铝薄壁壳体的夹具设计与工艺分析.docx

铸铝薄壁壳体的夹具设计与工艺分析铸铝薄壁壳体的夹具设计与工艺分析摘要:铸铝薄壁壳体是一种常见的工业制品,在许多行业中都有广泛的应用。为了保证铸铝薄壁壳体的质量和精度,需要设计和制作适用于铸造过程的夹具。本文将通过对铸铝薄壁壳体的夹具设计和工艺分析,探讨夹具设计对产品质量和生产效率的影响,并提出优化设计和工艺的建议。1.引言铸铝薄壁壳体具有重量轻、强度高、导热性好等优点,因此在汽车、电子、航空航天等行业中得到广泛的应用。而铝合金的铸造工艺较为复杂,容易在铸造过程中产生翘曲、收缩、裂纹等缺陷,因此需要设计和制

一种用于精加工铸铝壳体的夹具.pdf

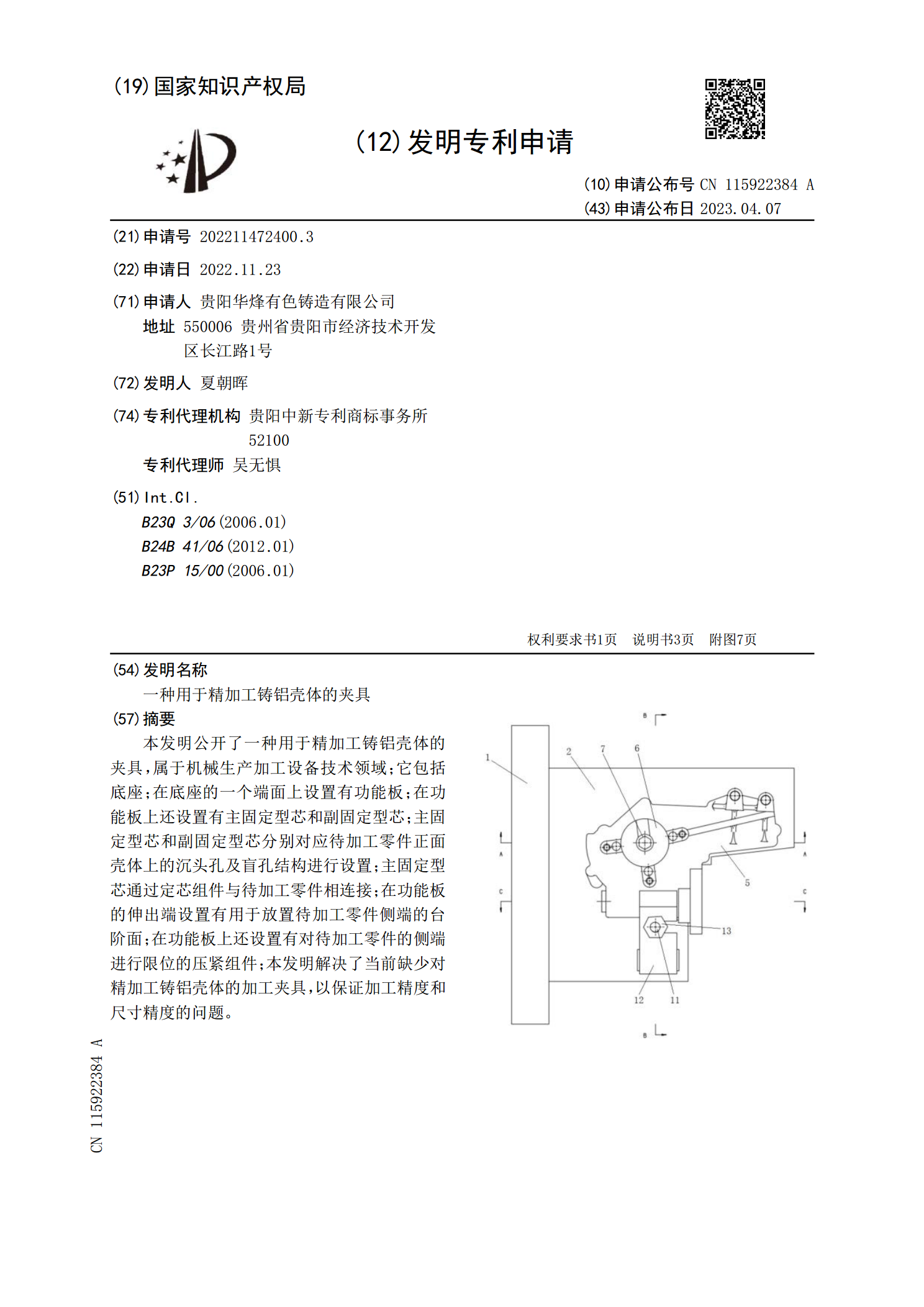

本发明公开了一种用于精加工铸铝壳体的夹具,属于机械生产加工设备技术领域;它包括底座;在底座的一个端面上设置有功能板;在功能板上还设置有主固定型芯和副固定型芯;主固定型芯和副固定型芯分别对应待加工零件正面壳体上的沉头孔及盲孔结构进行设置;主固定型芯通过定芯组件与待加工零件相连接;在功能板的伸出端设置有用于放置待加工零件侧端的台阶面;在功能板上还设置有对待加工零件的侧端进行限位的压紧组件;本发明解决了当前缺少对精加工铸铝壳体的加工夹具,以保证加工精度和尺寸精度的问题。

薄壁壳体的固定夹具.pdf

本申请的一种薄壁壳体的固定夹具,用于固定壳体,壳体包括壳本体和壳本体围设形成的腔体,该薄壁壳体的固定夹具包括安装组件、固定组件及支撑组件,通过将壳本体设于容纳空间内,固定件在第一方向抵接于壳本体的外表面,同时,支撑件设于壳体的腔体内,且支撑件抵接于壳本体的内表面,以使支撑件提供支撑力作用于壳本体的内表面。如此,一方面能够避免壳体因受到压力过大而产生形变,另一方面,因固定件提供的压力和支撑件提供的支撑力两者之间的方向不同,因此,两者之间相互配合能够将壳体夹紧于容纳空间内,进而提高对壳体的固定效果,从而改善了

空心薄壁铸铝件正向设计方法.pdf

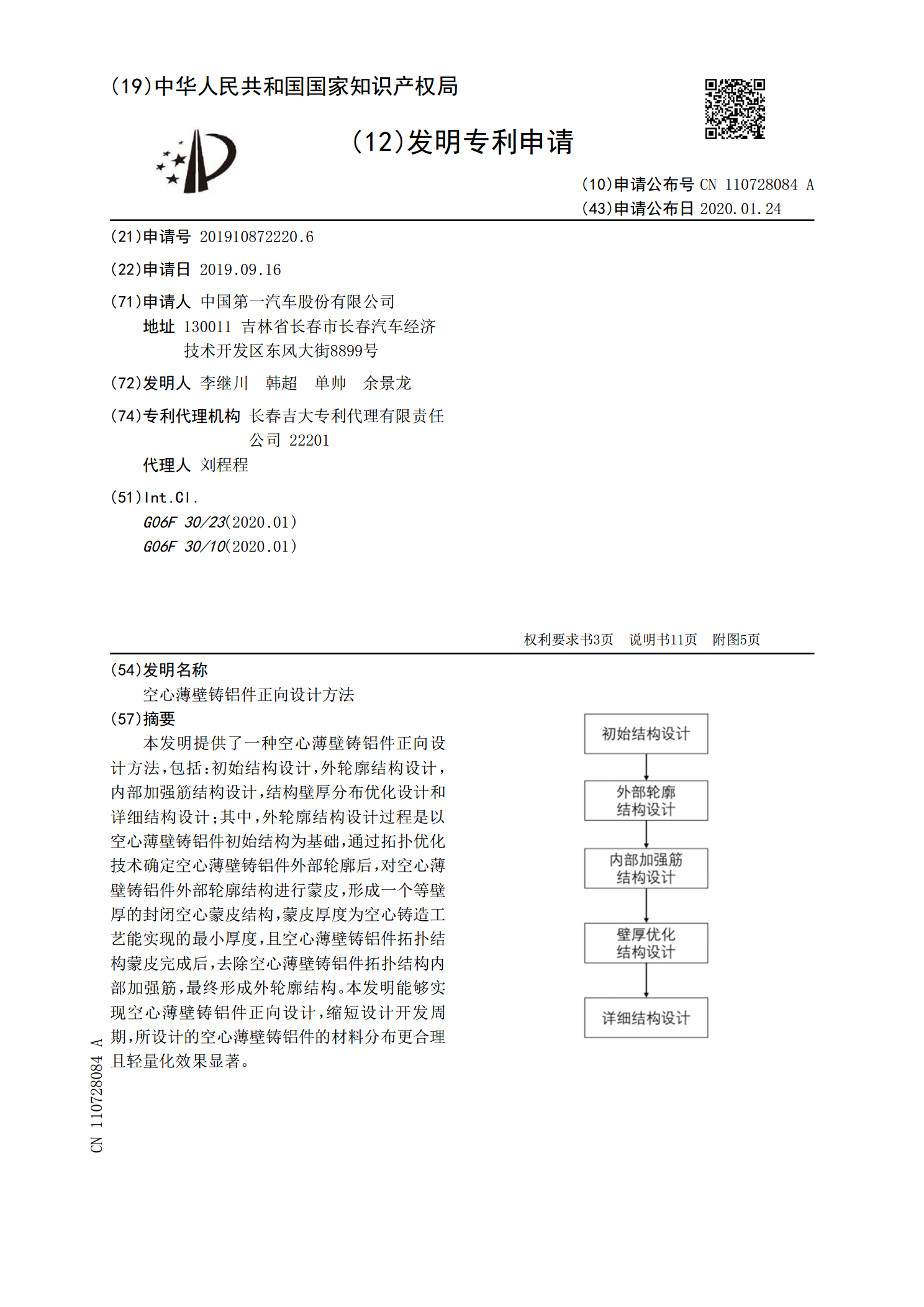

本发明提供了一种空心薄壁铸铝件正向设计方法,包括:初始结构设计,外轮廓结构设计,内部加强筋结构设计,结构壁厚分布优化设计和详细结构设计;其中,外轮廓结构设计过程是以空心薄壁铸铝件初始结构为基础,通过拓扑优化技术确定空心薄壁铸铝件外部轮廓后,对空心薄壁铸铝件外部轮廓结构进行蒙皮,形成一个等壁厚的封闭空心蒙皮结构,蒙皮厚度为空心铸造工艺能实现的最小厚度,且空心薄壁铸铝件拓扑结构蒙皮完成后,去除空心薄壁铸铝件拓扑结构内部加强筋,最终形成外轮廓结构。本发明能够实现空心薄壁铸铝件正向设计,缩短设计开发周期,所设计的

薄壁套的加工工艺与夹具设计.docx

薄壁套的加工工艺与夹具设计薄壁套的加工工艺与夹具设计摘要:薄壁套是一种常用的工件,在股票龙头上市个中特别多见。本文主要探讨了薄壁套的加工工艺与夹具设计。首先从薄壁套的特点和加工难点出发,分析了传统的加工方法存在的问题。随后,针对这些问题,提出了一种改进的加工工艺方案,并设计了相应的夹具。最后,通过实际试验验证了该工艺方案和夹具的有效性。关键词:薄壁套;加工工艺;夹具设计一、薄壁套的特点和加工难点薄壁套是指壁厚相对较薄的套件,其特点是结构复杂、壁厚薄、形状复杂、表面要求高等。薄壁套广泛应用于机械、汽车、航空