一种锻旋铝合金轮毂的制备方法.pdf

努力****冰心

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种锻旋铝合金轮毂的制备方法.pdf

本发明涉及一种锻旋铝合金轮毂的制备方法,属于汽车零件制造技术领域。为了解决现有的工艺复杂,生产效率低和能耗高的问题,提供一种锻旋铝合金轮毂的制备方法,该方法包括根据轮毂的尺寸大小,将铝合金热轧厚板冲裁成圆饼状坯料;然后加热至430℃~470℃进行预热处理;再将上述经过预热的坯料放入至模具中,用锻压机进行锻压,得到铝合金轮毂锻压毛坯;最后将铝合金轮毂锻压毛坯放入旋压机中进行旋压成形,再经过热处理和机加工,得到成品锻旋铝合金轮毂。本发明的方法无需经过镦粗,且锻压成形前预热温度低,大大简化了工艺,实现提高生产效

锻旋轮毂专用锻造铝合金的制备方法.pdf

一种锻旋轮毂专用锻造铝合金的制备方法,其组合物及其重量百分比为:Si0.705~0.795%,Mg0.905~1.005%,Fe0.2163%,Mn0.0705%,剩余为Al。制备方法:先将Al、Si、Mg、Fe、Mn称重后置入熔炼炉内熔炼,当温度达到750℃±5℃时,使用冶金除渣装置除渣,制成铝合金液;再将铝合金液导入静置炉内,加入2号熔剂粉再进行精炼,然后将铝合金液在静置炉内静置30min,静置炉温度为735℃~745℃之间;将上述铝合金液通过热顶式铸造机进行成型铸造,合金液温度保持在740±

锻旋轮毂专用锻造铝合金的制备方法.pdf

一种锻旋轮毂专用锻造铝合金的制备方法,其组合物及其重量百分比为:Si?0.705~0.795%,Mg?0.905~1.005%,Fe?0.2163%,Mn?0.0705%,剩余为Al。制备方法:先将Al、Si、Mg、Fe、Mn称重后置入熔炼炉内熔炼,当温度达到750℃±5℃时,使用冶金除渣装置除渣,制成铝合金液;再将铝合金液导入静置炉内,加入2号熔剂粉再进行精炼,然后将铝合金液在静置炉内静置30min,静置炉温度为735℃~745℃之间;将上述铝合金液通过热顶式铸造机进行成型铸造,合金液温度保持在740±

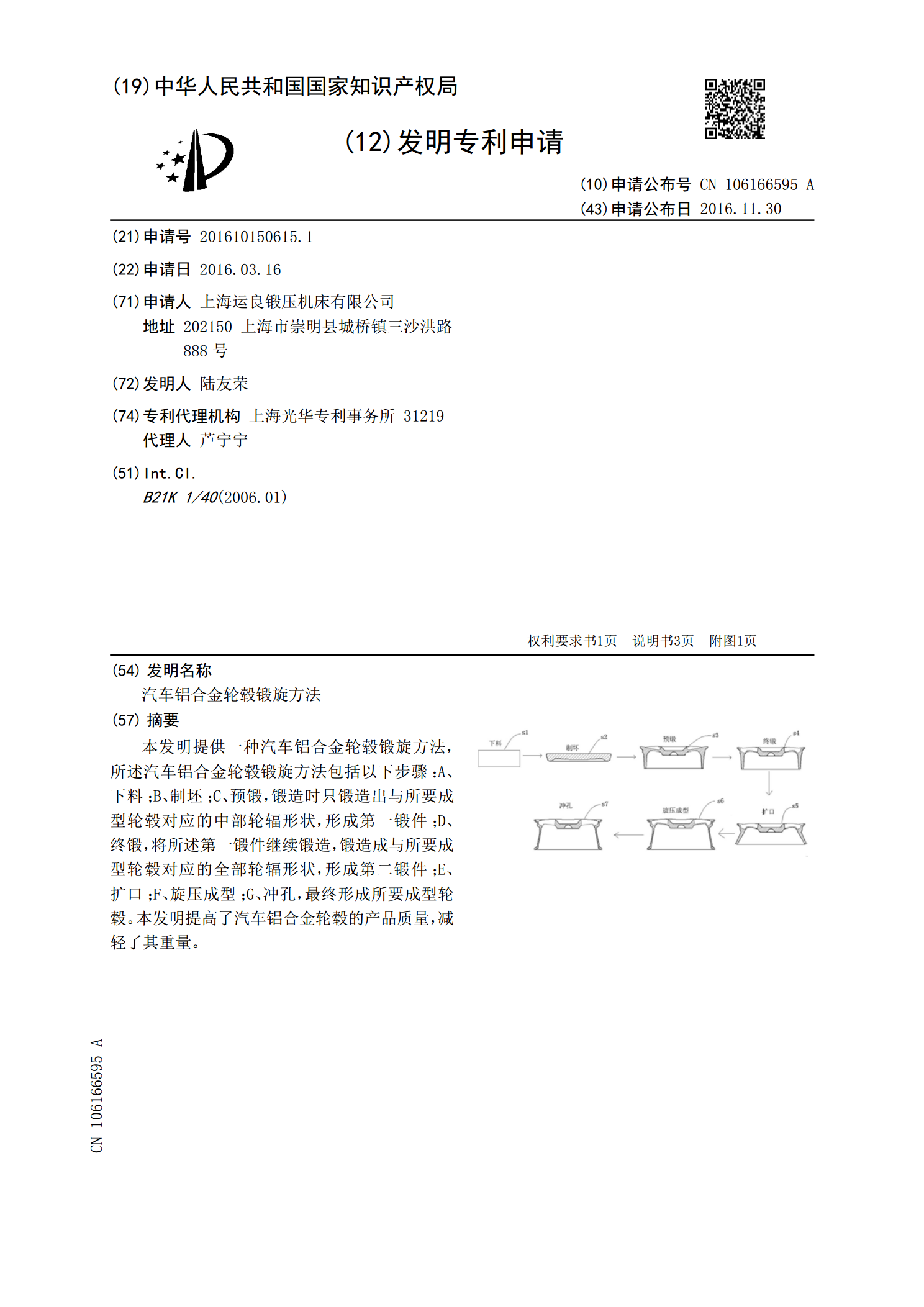

汽车铝合金轮毂锻旋方法.pdf

本发明提供一种汽车铝合金轮毂锻旋方法,所述汽车铝合金轮毂锻旋方法包括以下步骤:A、下料;B、制坯;C、预锻,锻造时只锻造出与所要成型轮毂对应的中部轮辐形状,形成第一锻件;D、终锻,将所述第一锻件继续锻造,锻造成与所要成型轮毂对应的全部轮辐形状,形成第二锻件;E、扩口;F、旋压成型;G、冲孔,最终形成所要成型轮毂。本发明提高了汽车铝合金轮毂的产品质量,减轻了其重量。

铝合金轮毂锻旋压制备方法及其所用旋压模具.pdf

本发明公开了铝合金轮毂锻旋压制备方法,包括以下步骤:备料、清洗、加热胚料并保温、镦粗、旋压模具预热、旋压。其中,旋压前,在旋压模具外腔表面刷上水剂脱模剂。优化后,该铝合金轮毂锻旋压制备方法包括有锻胚加热保温步骤;水剂脱模剂为38号汽缸油或24号气缸油。本发明和现有技术相比所具有的优点是:产品质量好,制备成本低。本发明还公开了该铝合金轮毂锻旋压制备方法所用的旋压模具。