一种齿轮加工工艺.pdf

俊凤****bb

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种齿轮加工工艺.pdf

本发明公开了一种齿轮加工工艺,包括以下步骤:1)下料;2)毛坯制造:采用锻造或铸造方法加工制造齿轮毛坯;3)齿坯加工;4)加工花键、键槽、螺纹:选择拉、插、车、磨方法进行加工;5)齿形粗加工和半精加工;6)齿形精加工;7)齿端倒角去毛刺:齿端按要求修整成一定形状,同时去掉齿两边锐边、毛刺;8)热处理:采用调质、渗碳淬火或高频淬火处理方法;9)采用磨齿、珩齿或研齿的方法对热处理后的未成品再次进行齿形加工;10)强力喷丸;11)清理齿面:去除齿面的毛刺、污物;12)成品齿轮的配对检验或最终检验;13)防锈和包

一种齿轮的加工工艺.pdf

本发明一种齿轮的加工工艺,其工艺过程主要包括:(1)首先对齿轮材料进行合理的选择;(2)齿轮毛坯的形成:锻件、铸件;(3)齿轮粗加工:齿坯、齿形、齿端加工,切除多余材料;(4)齿轮半精加工:对齿轮进行插齿(5)齿轮热处理:预热、淬火、回火(6)二次精加工:对齿轮进行基准,精加工齿形最后成品。本发明一种齿轮的加工工艺,工序简单条理清晰,对齿轮进行粗加工、半精加工、二次精加工更好的保证了齿形,提升加工效率,节约成本的同时也提高齿轮的品质。

一种齿轮加工工艺.pdf

本发明涉及一种齿轮加工工艺,其生产方法如下:取含有适量的碳、硅、锰、磷、硫、铬、锂、钴化学元素的钢材进行二次煅烧;将煅烧后的钢材按照图纸进行粗加工,车削加工外圆、端面、腹板面和内孔;将钢材持续一段时间进行加热后,并迅速冷却降温;对钢材进行半精加工,对钢材进行精车、滚齿、倒棱、剃齿;对精加工后的钢材进行清洗;将所述钢材和同步锥焊接在一起;把焊为一体的钢材以及同步锥装入专用热处理工装淬火;对钢材以及同步锥进行精加工,对钢材进行磨内孔及端面、抛光以及锥面;对钢材进行清洗,并将清洗后的钢材进行组装;本工艺简单实用

一种齿轮加工工艺.pdf

本发明公开了一种齿轮加工工艺,属于机械制造领域。本发明在工序1中车成的齿顶基准圆P,为热后加工提供了一个可靠的定位、夹紧的替代基准,使得工件定位、夹紧可靠,且装夹方便,从而使得齿轮的质量更稳定,本发明通过薄膜夹爪直接夹在齿顶基准圆P上,这种装夹方式与原来相比首先是克服往复轴向作用力的能力明显增强,减少了定位、夹紧过程中砂轮粉末对加工质量的影响,也彻底消除了因全齿节圆夹具上鼓形圆柱的磨损及变形对相关加工质量的影响,使得齿轮加工质量得到稳定。其次是废品率的下降、工件装夹速度的提高和全齿节圆夹具费用的节省,从而

一种齿轮加工工艺.pdf

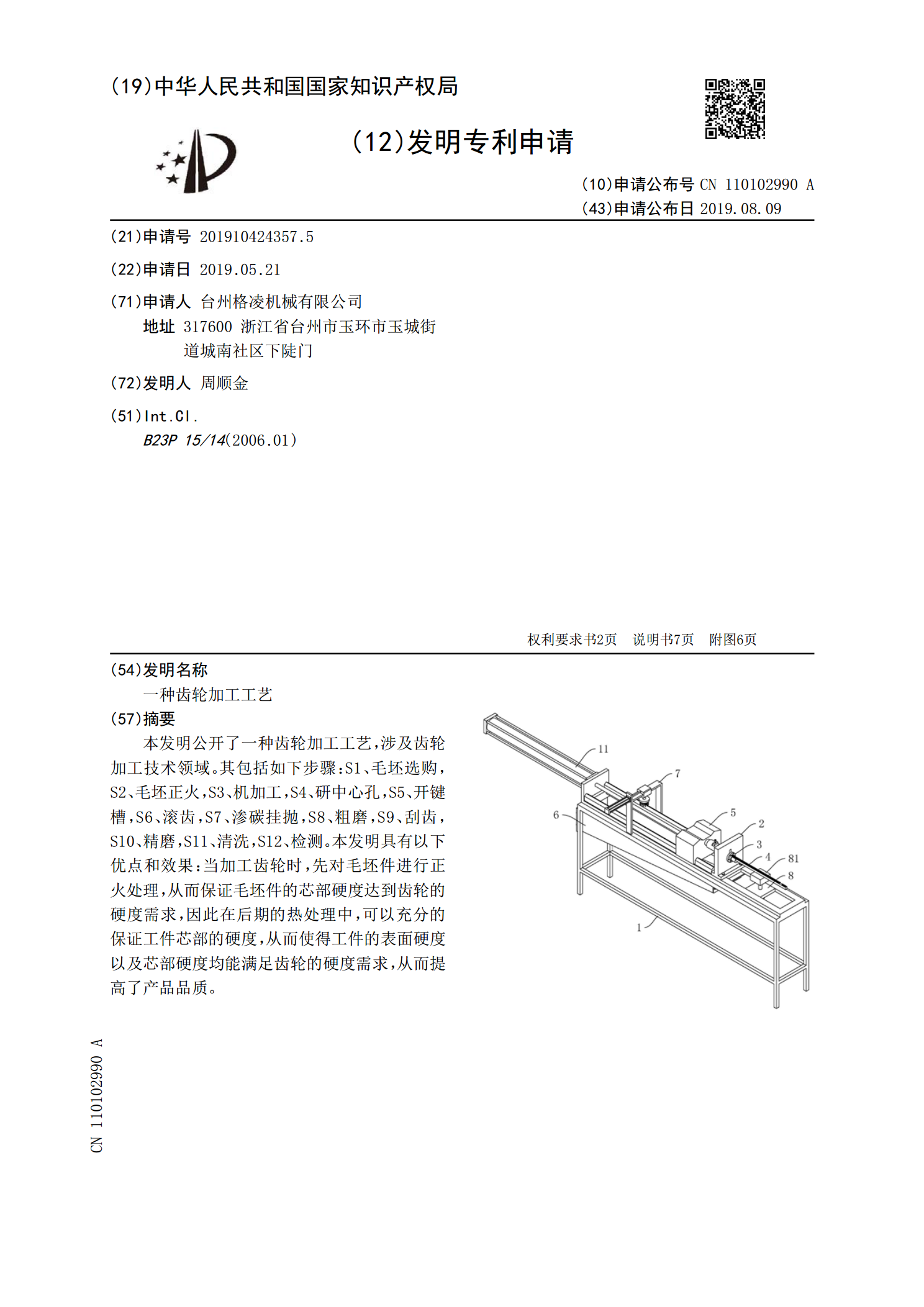

本发明公开了一种齿轮加工工艺,涉及齿轮加工技术领域。其包括如下步骤:S1、毛坯选购,S2、毛坯正火,S3、机加工,S4、研中心孔,S5、开键槽,S6、滚齿,S7、渗碳挂抛,S8、粗磨,S9、刮齿,S10、精磨,S11、清洗,S12、检测。本发明具有以下优点和效果:当加工齿轮时,先对毛坯件进行正火处理,从而保证毛坯件的芯部硬度达到齿轮的硬度需求,因此在后期的热处理中,可以充分的保证工件芯部的硬度,从而使得工件的表面硬度以及芯部硬度均能满足齿轮的硬度需求,从而提高了产品品质。