一种零件内齿精密成形方法.pdf

Th****s3

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种零件内齿精密成形方法.pdf

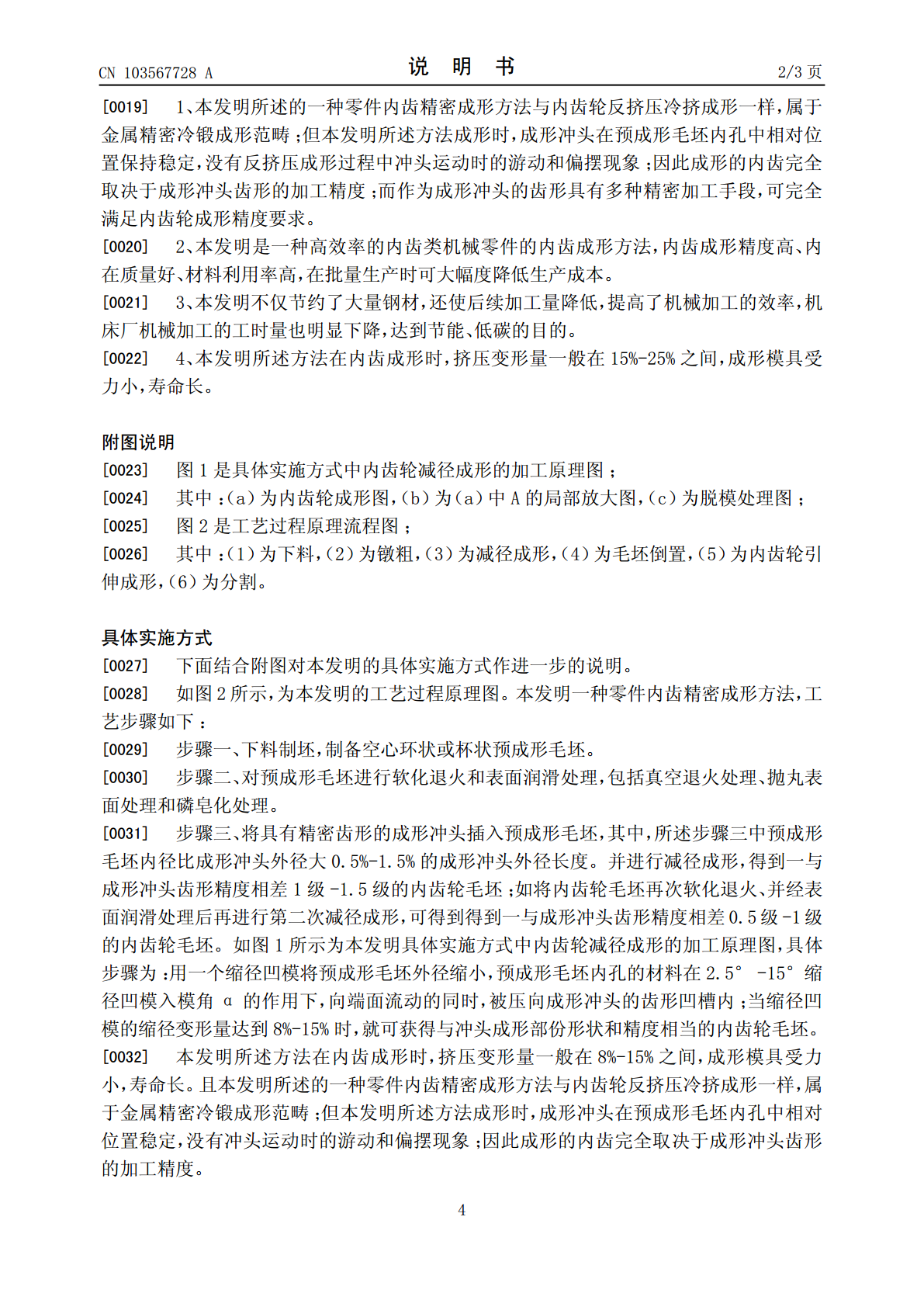

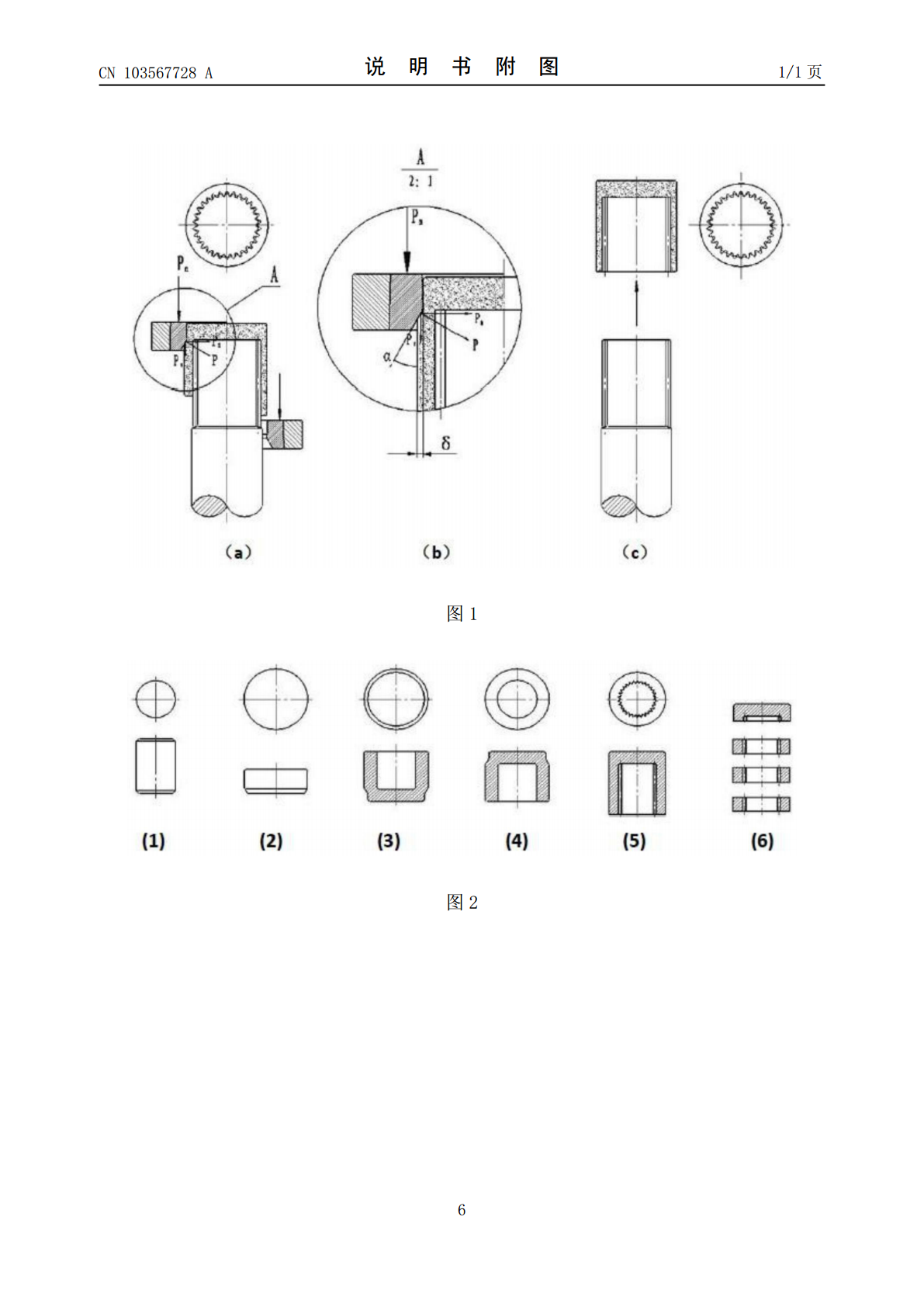

一种零件内齿精密成形方法,工艺步骤如下:步骤一、下料制坯,制备空心环状或杯状预成形毛坯;步骤二、对预成形毛坯进行软化退火和表面润滑处理;步骤三、将制有精确齿形的成形冲头套入预成形毛坯,并进行二次减径成形,得到一与成形冲头齿形精度相差0.5级-1级的内齿轮毛坯;步骤四、对完成内齿成形的内齿轮毛坯进行机加工或分割后机加工。本发明是一种高效率的内齿类机械零件的内齿成形方法,内齿成形精度高、内在质量好、材料利用率高,在批量生产时可大幅度降低生产成本。本发明不仅节约了大量钢材,还使后续加工量降低,提高了机械加工的效

一种直/斜齿柱形齿轮精密成形方法.pdf

一种直/斜齿柱形齿轮精密成形方法,其特征是通过“增径半隆埂-劈槽”途径,由两个步骤实现:第一步将圆柱形坯料闭式模锻为一端径向尺寸较大、截面面积较大、边缘轴向尺寸较大,另一端截面面积与所需值相等,但径向尺寸稍小,两端之间以斜角过渡,柱面呈“增径半隆埂”状态的预成形件;第二步,按大端至小端的顺序将预成形件穿过各齿槽对应处设有劈楔的终成形凹模,劈楔的劈刃和工作面均呈倾斜状态,使轮缘发生劈挤变形,各槽底加深、各埂顶升高,得到齿廓完整的轮齿。本发明获得的轮齿/齿槽清晰饱满,所需成形力较小,设备动作简单,模具结构不复

一种齿向修鼓的直齿圆柱齿轮精密塑性成形方法.pdf

本发明公开一种齿向修鼓的直齿圆柱齿轮精密塑性成形方法,其特征在于包括以下步骤:步骤一、直齿圆柱齿轮用正挤压方法完成预成形后,通过钻孔、镗孔、表面润滑处理,然后沿轴向挤过一个具有精密齿形的环形凹模,进行小变形量正挤压,将齿形精化;步骤二、齿轮预成形毛坯具有比成品齿形尺寸稍大的齿形参数,将内孔加工成沿齿向呈X形规律变化的变径孔,通过调整变径孔直径d和长度L各项尺寸,获得最终的齿向修鼓量;步骤三、齿轮的精整方式为沿轴向将齿轮预成形毛坯加压挤过齿轮精整凹模,齿轮毛坯在正挤压过程中进行精整。采用本发明所述方法生产出

一种直齿圆柱内齿轮的精密温锻一次成形新工艺.pdf

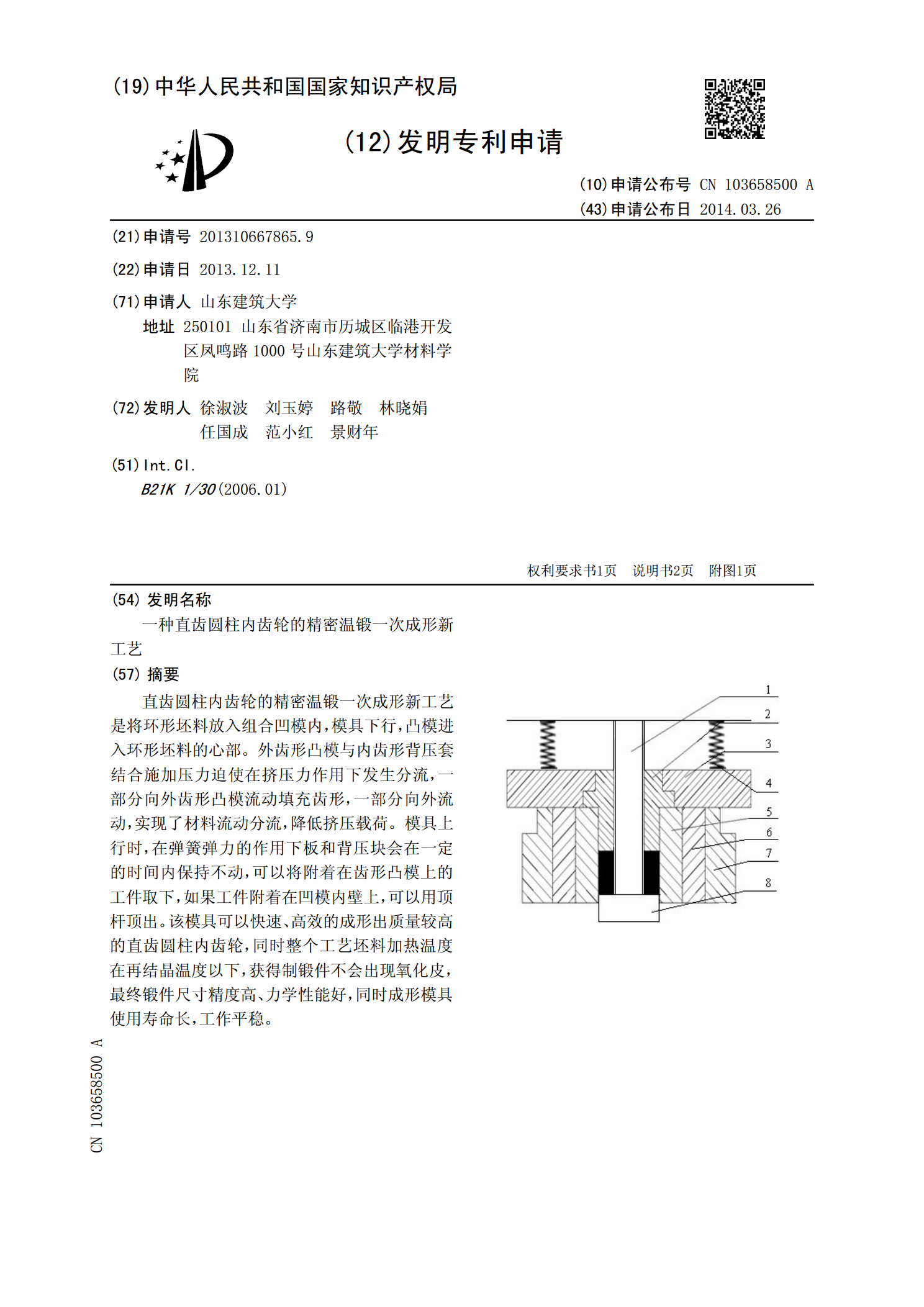

直齿圆柱内齿轮的精密温锻一次成形新工艺是将环形坯料放入组合凹模内,模具下行,凸模进入环形坯料的心部。外齿形凸模与内齿形背压套结合施加压力迫使在挤压力作用下发生分流,一部分向外齿形凸模流动填充齿形,一部分向外流动,实现了材料流动分流,降低挤压载荷。模具上行时,在弹簧弹力的作用下板和背压块会在一定的时间内保持不动,可以将附着在齿形凸模上的工件取下,如果工件附着在凹模内壁上,可以用顶杆顶出。该模具可以快速、高效的成形出质量较高的直齿圆柱内齿轮,同时整个工艺坯料加热温度在再结晶温度以下,获得制锻件不会出现氧化皮,

基于展成法渐进式精密挤压成形带内外齿薄壳零件的方法.pdf

本发明公开了一种基于展成法渐进式精密挤压成形带内外齿薄壳零件的方法,包括以下步骤:步骤A:制作主轴模具和压轮模具;步骤B:设置主轴、同步主轴、同步压轮轴、压轮径向进给轴和压轮轴向进给轴,将主轴模具安装在主轴上,压轮模具安装在同步压轮轴上;步骤C:将所述预成形薄壳坯料安装在主轴模具上,使主轴正转,压轮径向进给轴和压轮轴向进给轴联动进入挤压工位,压轮径向进给轴停止进给,压轮轴向进给轴进给,通过多道次挤压完成带内外齿薄壳零件纵向成形;步骤D:使主轴反转,精旋修外齿形。本发明获得的零件精度高,零件回弹变形小。同时