船舶专用钻铰孔机.pdf

书生****35

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

船舶专用钻铰孔机.pdf

一种船舶专用钻铰孔机,输入轴通过第一传动机构与丝杆套连接,丝杆与丝杆套和第七齿轮形成可轴向滑移的键配合;所述的丝杆套和第七齿轮被轴向限位;第四齿轮可轴向滑移的安装在中间轴上,第五齿轮和第六齿轮组成的滑移齿轮组可轴向滑移的安装在中间轴上;第四齿轮与第七齿轮经拨叉拨动形成啮合配合或不啮合;丝杆通过外螺纹与双联齿轮的内螺纹连接,第五齿轮或第六齿轮经拨叉拨动择一地与双联齿轮啮合配合;第四齿轮与第七齿轮啮合,双联齿轮的转速高于丝杆的转速。本发明通过采用差动传动结构,实现了船舶轴、舵系钻、铰制孔的现场机械加工,通过拨

船舶轴系精密铰孔装置.pdf

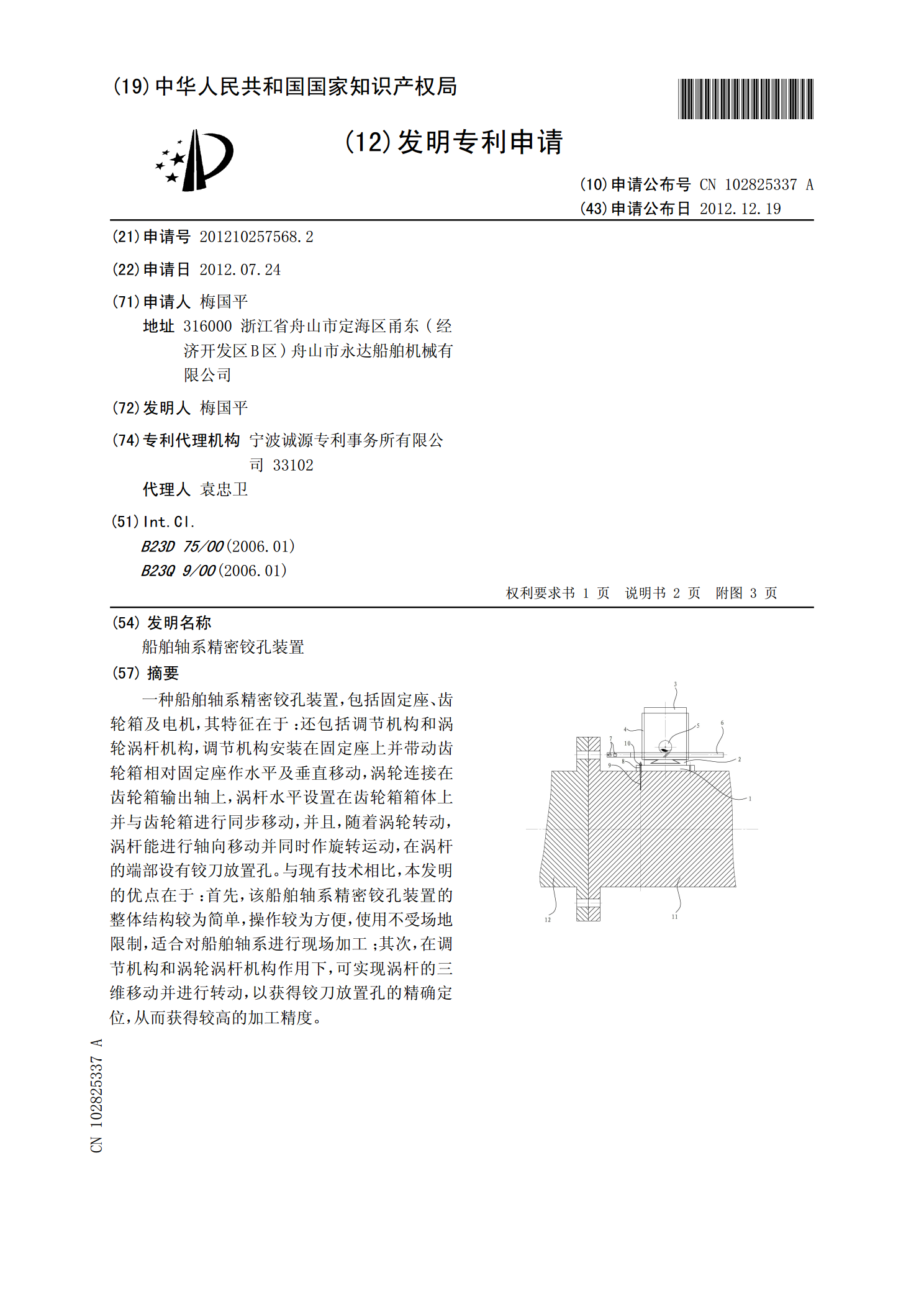

一种船舶轴系精密铰孔装置,包括固定座、齿轮箱及电机,其特征在于:还包括调节机构和涡轮涡杆机构,调节机构安装在固定座上并带动齿轮箱相对固定座作水平及垂直移动,涡轮连接在齿轮箱输出轴上,涡杆水平设置在齿轮箱箱体上并与齿轮箱进行同步移动,并且,随着涡轮转动,涡杆能进行轴向移动并同时作旋转运动,在涡杆的端部设有铰刀放置孔。与现有技术相比,本发明的优点在于:首先,该船舶轴系精密铰孔装置的整体结构较为简单,操作较为方便,使用不受场地限制,适合对船舶轴系进行现场加工;其次,在调节机构和涡轮涡杆机构作用下,可实现涡杆的三

钻铰齿孔系统分析.doc

钻铰齿孔不合格品问题分析一、事情发生描述日期工序名称规格型号工令号不合格项点数量(件)处置结果备注放行返工报废单配2008.07.01钻铰齿孔63/4EX712129786装错牙轮造成牙轮外形与图纸不符112008.07.09钻铰齿孔97/8K832KB038185-2背锥一孔中间有台阶11背锥返工12.7后压背锥齿,合格2008.07.09钻铰齿孔97/8K832KB038286孔深偏浅,露齿高超差442008.07.10钻铰齿孔97/8K832KB038386-3二排齿孔孔径超差11配缩小-0.1-0

钻扩铰孔加工的工艺分析1.ppt

一、任务描述1、零件图工艺分析2、装夹方案的确定3、加工顺序的确定4、刀具、量具的确定5、切削用量的确定6、工艺卡片的制定二、钻、扩、铰孔加工的工艺分析1、钻孔加工的刀具及工艺分析3)钻孔切削用量选择a)钻削孔径大于30mm的大孔时,一般应分两次钻削。第一次用0.6~0.8倍孔径的钻头,第二次用所需直径的钻头扩孔。b)钻直径1mm以下的小孔时,开始进给力要轻,防止钻头弯曲和滑移,以保证钻孔试切的正确位置。c)扩孔钻头应使用两条主切削刃长度相等、对称,否则会使孔径扩大。d)钻削过程要经常退出钻头排屑和加注切

连杆螺栓孔的钻镗铰加工工艺.docx

连杆螺栓孔的钻镗铰加工工艺连杆螺栓孔的钻镗铰加工工艺摘要:连杆螺栓孔的钻镗铰加工工艺是机械制造过程中重要的一环。本文从理论与实践的角度出发,综述了连杆螺栓孔的加工工艺,包括钻孔、镗孔和铰孔三个环节。对于每个环节,本文对工艺步骤、工具选择、加工精度等进行了详细的阐述,并结合实际案例进行了分析和说明。最后,本文总结了连杆螺栓孔加工的重要性和挑战,并提出了进一步的研究方向。1.引言:连杆螺栓孔的加工工艺是机械制造领域研究的热点之一。连杆作为汽车、机械、航空等工程领域中常用的零部件之一,其性能和质量直接关系到整个