铁路车轮的制备方法.pdf

小琛****82

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

铁路车轮的制备方法.pdf

本发明公开了一种铁路车轮的制备方法,其包括切坯、钢坯加热、成形、轧制、缓冷或等温处理、热处理和精加工步骤。本制备方法取消粗加工,适当增加精加工余量可以使热处理后的踏面加工余量增加,在满足加工精度要求的情况下可以去除更多的踏面近表层金属,从而更有利于降低或消除踏面下异常组织区深度。与常规工艺相比,采用本发明制备的车轮在性能指标基本一致的情况下,踏面下异常组织区深度明显减小,精加工刀具消耗降低。

铁路机车用车轮钢及车轮制备方法.pdf

本发明公开了一种铁路机车用车轮钢,其化学成分重量百分比为:C?0.46~0.55%,Si?0.20~0.37%,Mn?0.70~0.85%,Cr?0.24~0.32%,Als?0.020~0.040%,P≤0.008%,S≤0.008%,其余为Fe和不可避免的杂质元素;本发明还公开了一种铁路货车用高碳低合金车轮钢制备车轮的方法,包括热处理工序,所述热处理工序为:在860~880℃保温3~3.5小时,出炉空冷至室温,然后在840~860℃保温4小时,喷水冷却轮辋400秒,然后在480~500℃保温5小时后,

铁路货车用高硬度车轮钢及车轮制备方法.pdf

本发明公开了一种铁路货车用高硬度车轮钢,其化学成分重量百分比为:C0.63-0.69%,Si1.00-1.20%,Mn0.90-1.10%,Mo0.05-0.08%,Cr0.30-0.40%,Als0.010-0.030%,P≤0.015%,S≤0.015%,其余为Fe和不可避免的杂质元素。本发明还公开了一种车轮的制备方法,包括热处理工序,所述热处理工序为:在830-850℃保温2.0-2.5小时后空冷,然后在840-860℃保温2.0-2.5小时,喷水冷却轮辋至550℃以下,然后在500-520℃回火处

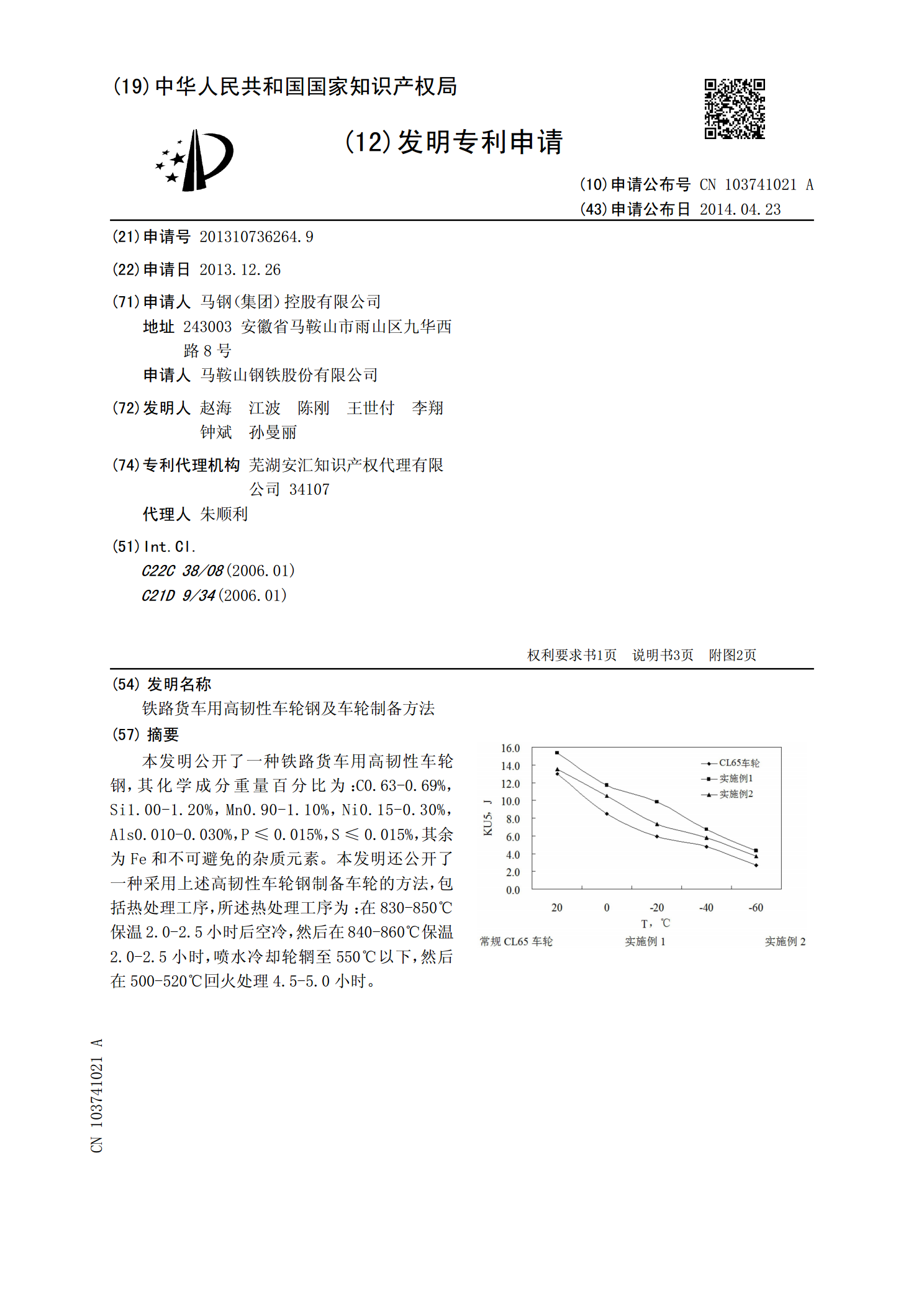

铁路货车用高韧性车轮钢及车轮制备方法.pdf

本发明公开了一种铁路货车用高韧性车轮钢,其化学成分重量百分比为:C0.63-0.69%,Si1.00-1.20%,Mn0.90-1.10%,Ni0.15-0.30%,Als0.010-0.030%,P≤0.015%,S≤0.015%,其余为Fe和不可避免的杂质元素。本发明还公开了一种采用上述高韧性车轮钢制备车轮的方法,包括热处理工序,所述热处理工序为:在830-850℃保温2.0-2.5小时后空冷,然后在840-860℃保温2.0-2.5小时,喷水冷却轮辋至550℃以下,然后在500-520℃回火处理4.

铁路车轮的制造方法以及铁路车轮.pdf

本发明的课题在于稳定地制造先共析渗碳体的生成得到抑制的铁路车轮。将以质量%计C为0.80~1.15%的中间品加热至A