钢丝缠绕等静压机.pdf

努力****冰心

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

钢丝缠绕等静压机.pdf

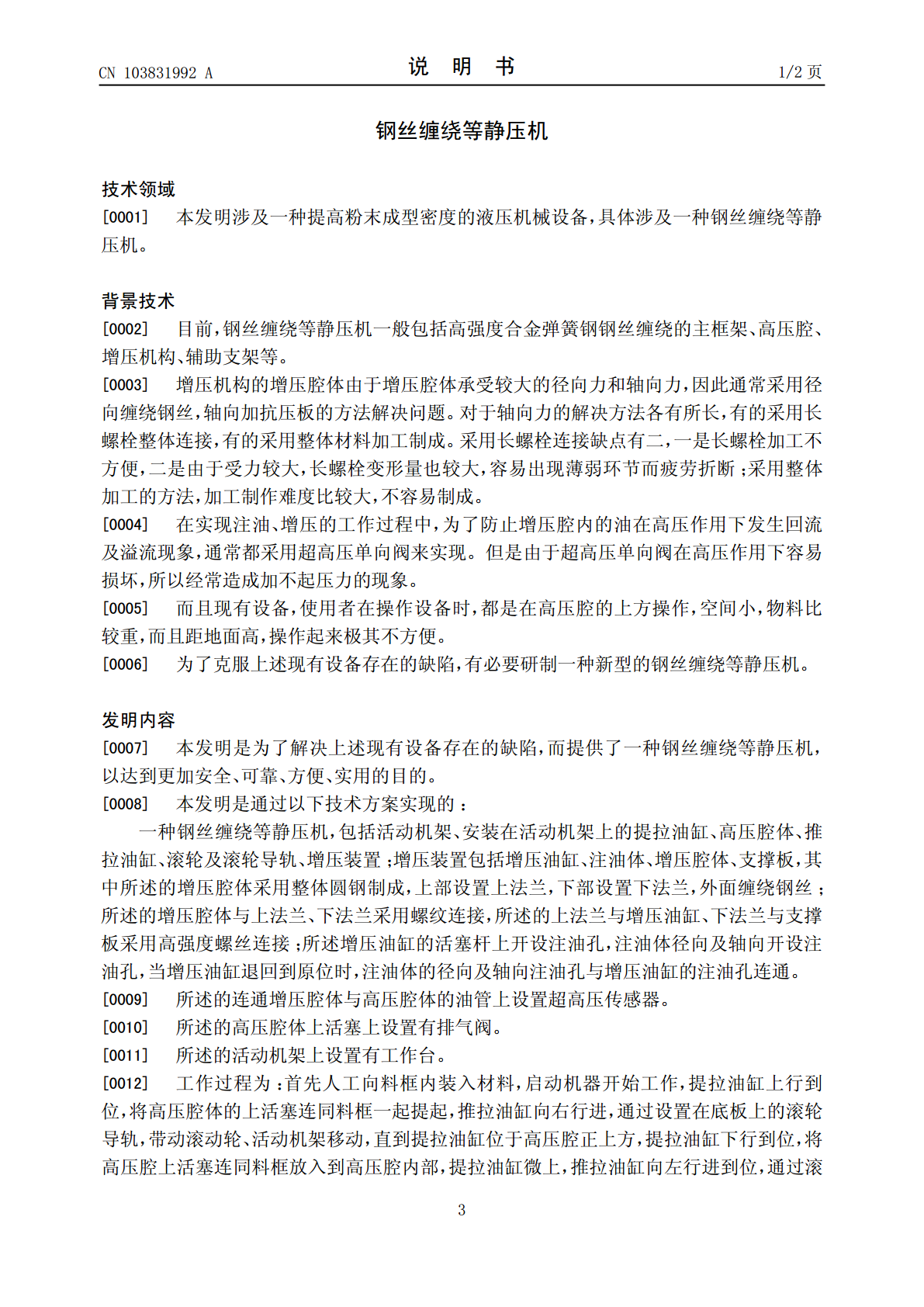

本发明公开了一种钢丝缠绕等静压机,涉及一种提高粉末成型密度的液压机械设备。一种钢丝缠绕等静压机,包括活动机架、安装在活动机架上的提拉油缸、高压腔体、推拉油缸、滚轮及滚轮导轨、增压装置,增压装置包括增压油缸、注油体、增压腔体、支撑板,增压腔体采用整体圆钢制成,上部设置上法兰,下部设置下法兰,外面缠绕钢丝;增压腔体与上法兰、下法兰采用螺纹连接,上法兰与增压油缸、下法兰与支撑板采用高强度螺丝连接;增压油缸的活塞杆上开设注油孔,注油体径向开设注油孔,当增压油缸退回到原位时,注油体的径向及轴向联通的注油孔与增压油缸

400 MN钢丝缠绕模锻液压机机架动态性能研究.docx

400MN钢丝缠绕模锻液压机机架动态性能研究标题:400MN钢丝缠绕模锻液压机机架动态性能研究引言:随着工业发展的不断壮大,对于大型设备和机械的需求也不断增加。在金属加工领域,钢丝缠绕模锻液压机作为一种重要的设备,被广泛应用于钢铁、汽车、航空航天等行业。机架动态性能作为液压机的关键指标之一,直接影响到机器的稳定性、生产效率和产品质量。因此,对于400MN钢丝缠绕模锻液压机机架动态性能的研究具有重要的意义。本文旨在对400MN钢丝缠绕模锻液压机机架动态性能进行深入研究,为进一步提高机械设备的性能和工作效率提

钢丝缠绕机缠绕盘结构.pdf

本发明公开了一种钢丝缠绕机缠绕盘结构,主要由缠绕盘和均匀固定设置在缠绕盘圆周边上的多组储丝轮组件组成。所述储丝轮组件主要包括储丝轮、连接轴、夹板、储丝轮轴及自锁销。所述连接轴的一端与缠绕盘螺栓固定连接,在连接轴的另一端成对等距离设置夹板,在其夹板高度的2/3处的轴中心位置设置有U形凹槽,在夹板上端部的径向两端分别设置有自锁销卡孔和自锁销键槽。在储丝轮轴的两端头设置有与U形凹槽相适配的凸台,在储丝轮轴的两端外壁设置有轴向键槽,储丝轮旋转套装在储丝轮轴上,储丝轮轴与夹板凹凸抽插式活动连接。本发明可提高劳动生产

钢丝缠绕吊具、系统及其缠绕方法.pdf

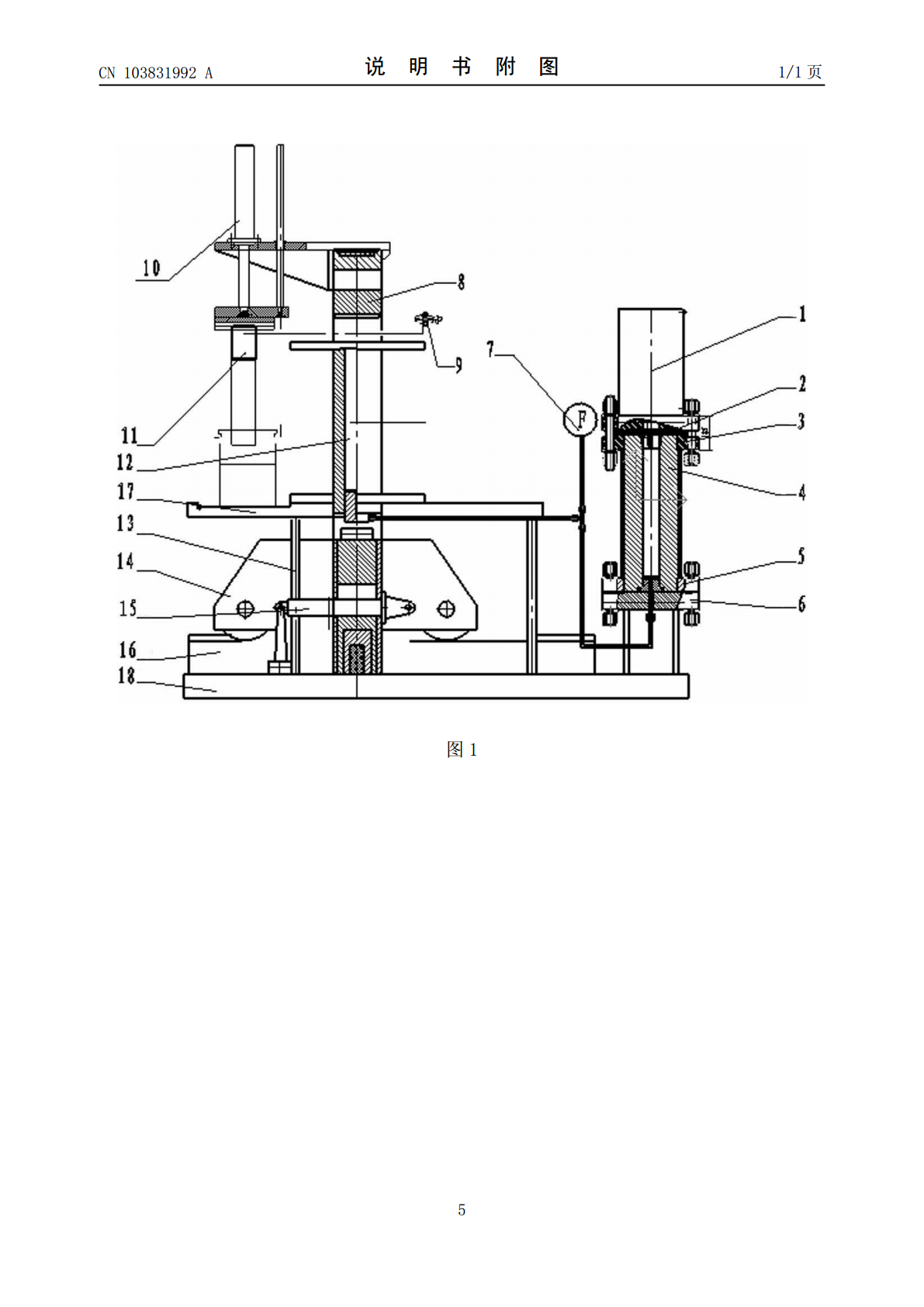

本发明公开了一种钢丝缠绕吊具,包括:位于竖直方向的滑杆;等间距设置于滑杆四周的至少四个支架,支架的顶端和底端分别向外折弯形成有第一折弯部和第二折弯部;支架和滑杆之间连接有连接件,连接件包括第一连接件和第二连接件,第一连接件和第二连接件在不同的高度上将支架与滑杆连接,第一连接件位于所述第二连接件的上方,第一连接件套设于滑杆上并可与所述滑杆相对上下滑动,所述的支架转动连接于所述第一连接件,所述第二连接件的一端转动连接于所述的滑杆,另一端转动连接于所述支架。本发明还公开了吊具的缠绕方法。采用本发明的钢丝缠绕吊具

钢丝绳缠绕器.pdf

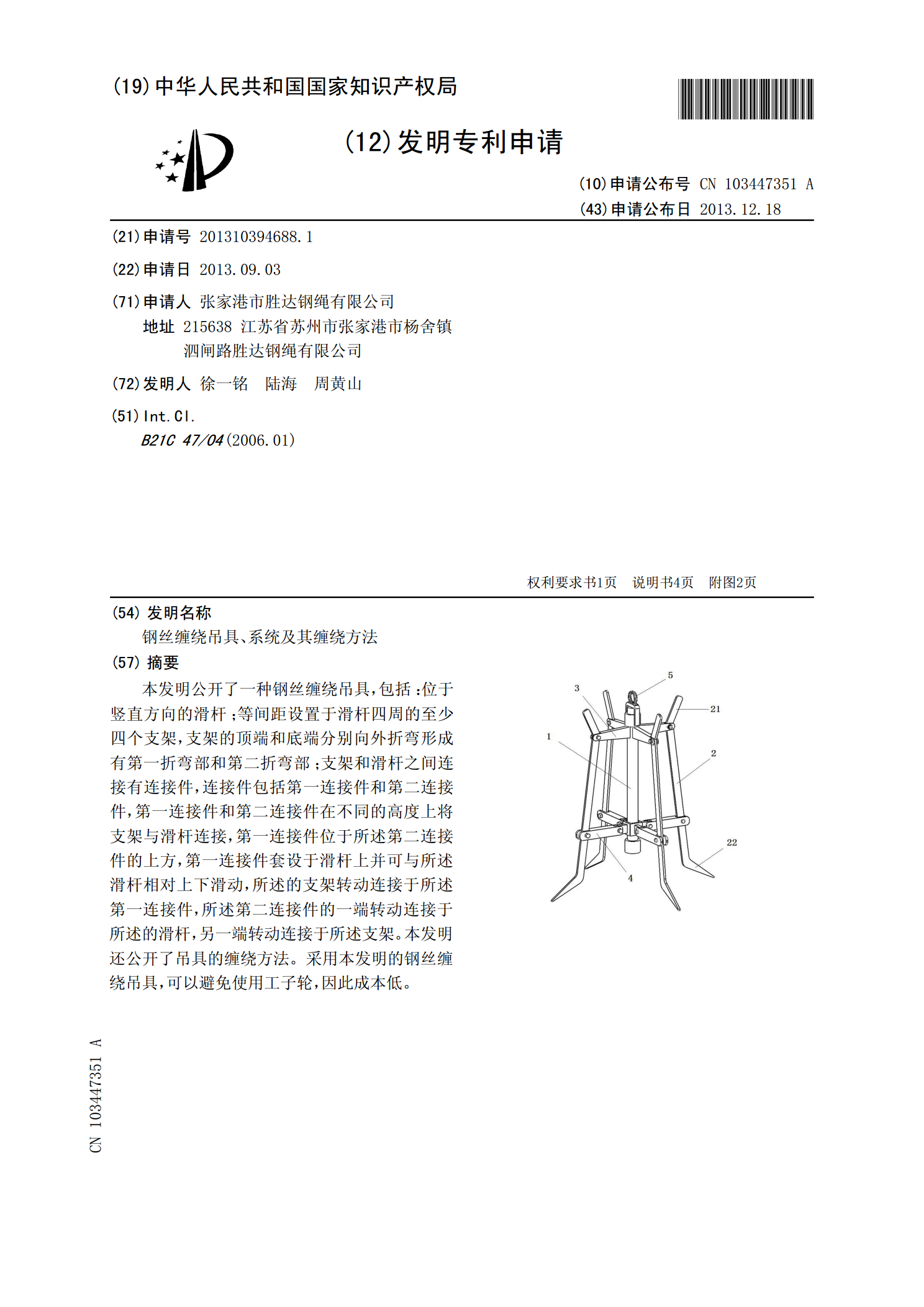

本发明公开了一种钢丝绳缠绕器,涉及引导或保证钢绳顺次卷绕装置技术领域。它包括第一支腿、第二支腿、转轴、摇杆,所述的转轴两端分别与第一支腿、第二支腿转轴连接,转轴的两个端部分别固定有一个挡板;所述的摇杆与转轴端部固定;两个挡板之间设有至少四个连杆,每个连杆中部均有圆形滑动接口;所述的转轴中部设有多边形滑动接口。本发明的有益效果是可以快速的辅助能够快速的辅助工作人员将钢丝绳卷绕整齐,并且使用简单、携带方便。