一种泄气保用支撑体的制备方法.pdf

文阁****23

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种泄气保用支撑体的制备方法.pdf

一种泄气保用支撑体的制备方法,其特征在于:以铝合金作为原材料,采用砂型铸造、金属型铸造、低压铸造或差压铸造方法一次成型;再对毛坯进行精加工后进行分割,采用数控加工的方法对各分体进行锁环孔、锁块孔、螺栓孔特定位置的加工;再采用钢或其它强度高的金属材料配套加工锁环、锁块,最后将加工好的分体通过锁环、锁块、螺栓进行连接装配到与其对用的轮辋上即可。本发明采用铝合金作为原料,化学稳定性好,制备时无需采用特殊的防护措施,工艺简单,成本低廉;同时铝合金的工艺适用性较强,可以采用一些低成本的制备技术进行制造,有效地降低成

一种泄气保用轮胎用的内支撑体.pdf

本发明公开了一种泄气保用轮胎用的内支撑体,其特征在于:该内支撑体以镁合金为原材料采用双块式分体结构,上述分体包括主体和接头,上述分体间接头通过连接件进行连接,其优点是刚度高,热稳定性好,能减轻重量,采用镁合金可从根本上改善散热条件,避免橡胶和工程塑料因快速大量变形发热而软化,消除其在使用过程中的“热爆”现象,提高车辆爆胎后的安全行驶距离,延长了使用寿命。

一种泄气保用轮胎支撑机构.pdf

本发明涉及一种泄气保用轮胎支撑机构,尤其是涉及一种分段式硬质支撑机构。本发明包括:支撑体、连接件,连接件中部设有隔断槽,隔断槽两侧对称设有至少两组连接孔,连接孔内分别设有楔块、螺栓,楔块上设有螺栓紧固孔。本发明连接件中部设隔断槽,并在隔断槽两侧至少设置两组连接孔,所以当支撑体连接件中的一组被击中后,隔断槽阻断冲击力的扩散,另一组连接孔保留连接作用,有效降低支撑体整体失效的几率。

一种泄气保用轮胎支撑机构总成.pdf

本发明涉及一种泄气保用轮胎支撑机构总成,适用于各种车辆装配泄气保用轮胎。本发明包括:支撑体总成、对开式轮辋,其特征在于,支撑体总成与轮辋内体之间采用楔面结构连接,支撑体与轮辋外体之间采用支撑限位块,使支撑体随着向轮辋内侧的安装,逐渐紧固,直至完全安装到位。限位块同时可避免外胎支撑圈失稳,保证无胎压下行驶稳定性。该结构可在安装轮辋前,就先将支撑体连接件紧固,安装空间不受轮辋制约,安装便捷省时,并提升无胎压行驶里程。

泄气保用轮胎.pdf

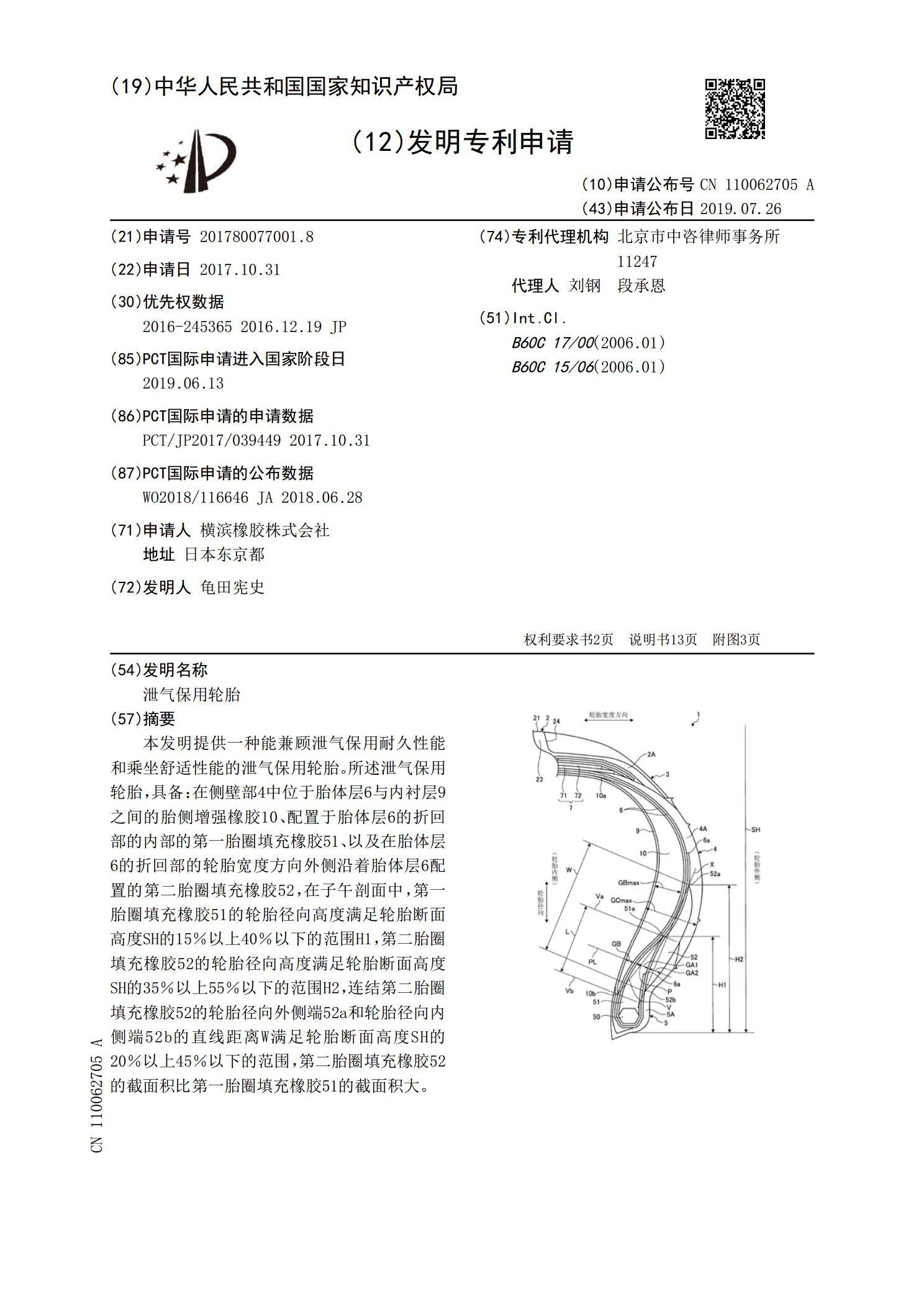

本发明提供一种能兼顾泄气保用耐久性能和乘坐舒适性能的泄气保用轮胎。所述泄气保用轮胎,具备:在侧壁部4中位于胎体层6与内衬层9之间的胎侧增强橡胶10、配置于胎体层6的折回部的内部的第一胎圈填充橡胶51、以及在胎体层6的折回部的轮胎宽度方向外侧沿着胎体层6配置的第二胎圈填充橡胶52,在子午剖面中,第一胎圈填充橡胶51的轮胎径向高度满足轮胎断面高度SH的15%以上40%以下的范围H1,第二胎圈填充橡胶52的轮胎径向高度满足轮胎断面高度SH的35%以上55%以下的范围H2,连结第二胎圈填充橡胶52的轮胎径向外侧端