管道内环缝自动焊机履带式驱动机构.pdf

建英****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

管道内环缝自动焊机履带式驱动机构.pdf

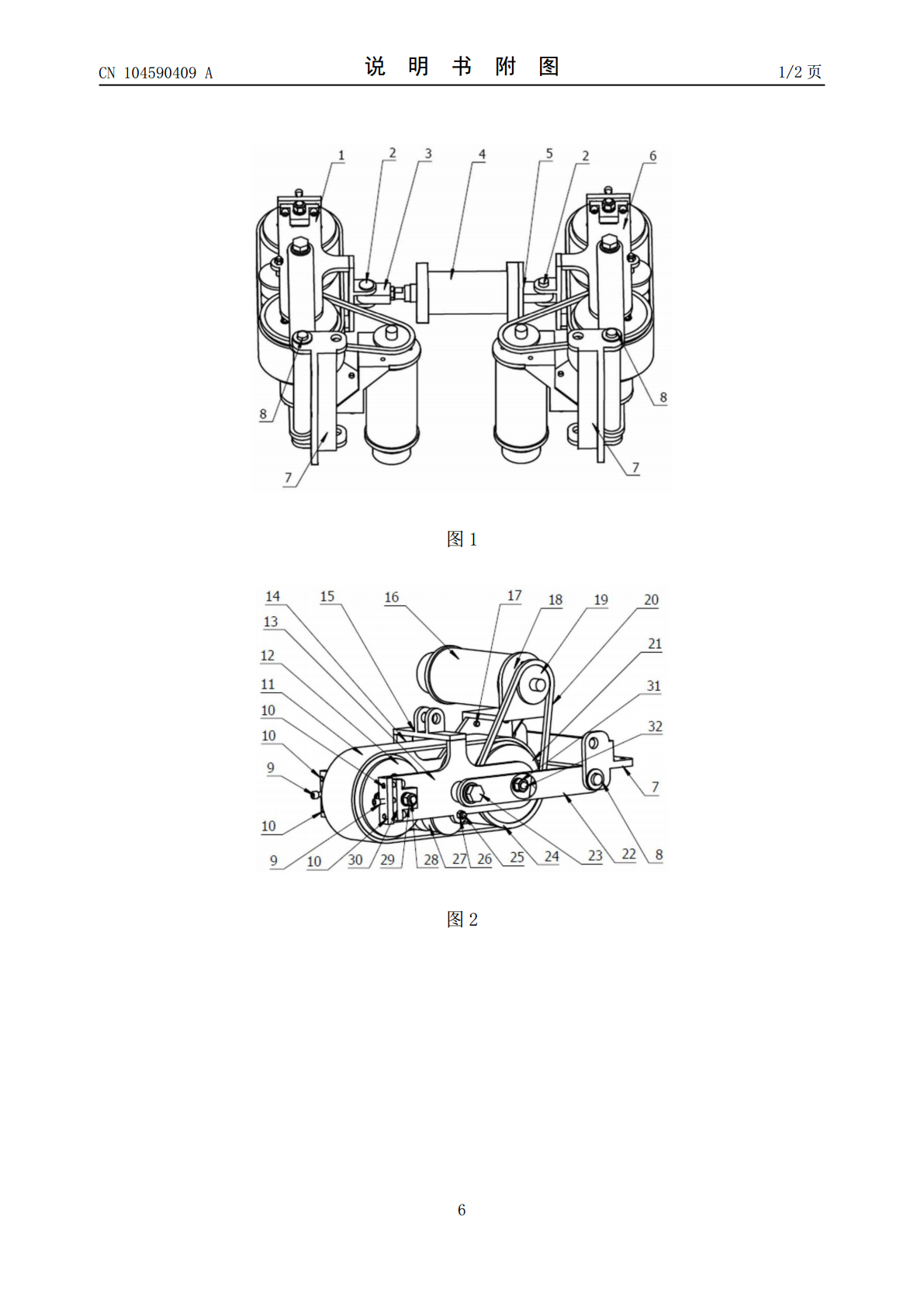

本发明创造公开了一种管道内环缝自动焊机履带式驱动机构,结构为气缸的两端分别通过气缸销轴与轮组支架连接,在轮组支架内侧设有主动轮、主动轮链轮和从动轮,履带套装在主动轮和从动轮上,主动轮和主动轮链轮通过主动轮中心轴与轮组支架连接,从动轮通过从动轮中心轴与轮组支架连接;在轮组支架外侧设有气动马达,马达链轮与主动轮链轮通过链条连接;轮组支架外侧还设有通过轮组旋转销轴与其连接的轮组旋转支架。本发明创造有效提高了轮组的摩擦效果,可将管道内环缝自动焊机的爬坡能力提升至20°以上。

一种新型筒体总装内环缝自动焊机构.pdf

一种新型筒体总装内环缝自动焊机构,是在拱形管板封头上选定三个封头孔作为定位基准。通过三个封头孔通用带正口的定位垫板,用螺栓将定位轴承座上的底板与拱形管板封头作定位连接。悬臂螺杆安装在定位轴承座上,并保证与封头筒体同轴。悬挂式埋弧焊机机头固定在螺母连接板上。拨动手轮时,螺母连接板带动悬挂式埋弧焊接机头与焊丝盘支架轴向移动。定位轴承座随筒体旋转焊接时,悬臂螺杆轴处于相对稳定,满足于自动焊接。悬挂式埋弧焊接机头和附件通过管孔进入筒体。电缆线选择靠近拱形管板封头中心部位的管孔穿入,与悬挂式埋弧焊接机头连接并作固定

电阻缝焊机的焊接驱动同步机构.pdf

本发明涉及电阻缝焊机,尤其是一种电阻缝焊机的焊接驱动同步机构。包括电机、传动轴、驱动轮轴、焊接电极轴,其特征在于,所述传动轴其一端与电机输出轴连接固定,其上依次固定有三个蜗杆,每个蜗杆两侧分别装配有与其啮合传动且相反旋向的蜗轮,位于两端的两对蜗轮与驱动轮轴固定连接,中间的一对蜗轮与焊接电极轴固定连接,所述驱动轮轴上装有驱动轮,所述焊接电极轴上装有焊接电极。本发明通过简单的机械结构实现了同一动力源驱动缝焊电极及工件运行,实现焊接速度与工件运行速度相一致,有利于焊缝成型及焊接质量,避免了调节两种不同动力源。

一种带有柔性轨道的筒体内环缝自动焊机.pdf

本发明公开了一种带有柔性轨道的筒体内环缝自动焊机,它包括焊机主体、供气机构、冷却机构、滚动机构,焊机主体包括焊枪,焊枪与送丝机相连,送丝机底部设有焊接摆动器;供气机构包括与焊机主体连接的焊接电源;滚动机构包括可调速滚轮架,筒体位于可调速滚轮架上,在筒体内环缝一圈设置柔性轨道,柔性轨道包括轨道基层,以及位于轨道基层中心位置的轨道,轨道凸设在轨道基层的表面,且轨道的两侧各设一排孔,两排孔间隔排列。本发明增加了行走小车、焊接摆动器及水冷焊枪,并在筒体内铺设轨道来实现压力容器内环缝全自动化焊接,不仅可以多条内环缝

管道全位置自动焊机弹簧式锁紧机构.pdf

一种管道全位置自动焊机弹簧式锁紧机构,设有锁紧机构,该锁紧机构包括一锁紧手柄,该锁紧手柄的下端固联一凸轮;一后滑块,该后滑块上设有一凹槽,一端设有数个孔;一前滑块推板与数根滑杆的一端固联为一体,且滑杆上安装有数根锁紧弹簧;该锁紧手柄竖直安装在后滑块上,且凸轮位于后滑块凹槽内的一端;该前滑块推板位于后滑块的凹槽内,且数根滑杆的另一端对应穿过后滑块上设置的数个孔与前滑块固联为一体;数个行走锁紧轮分别安装在前滑块和后滑块底部。本发明结构简单、操作方便,大大节省了焊机的拆装时间,且易于维修和维护;同时,其锁紧可靠