机件外表面抛光加工方法.pdf

含秀****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

机件外表面抛光加工方法.pdf

本发明涉及一种机件外表面抛光加工方法,包括顺序进行的以下工艺步骤:用ZnO涂覆于抛光轮表面,该抛光轮采用加厚的特制细毛毡制成;加工零件:首先,把机件安装在普通机床上,抛光轮压向工件,使磨料对工件表面产生滚压和微量切削,从而获得光亮的加工表面,最后,加工完成后,把刀架横向移开,使抛光轮停止转动,卸下机件。本发明的优点是:可以使机件的表面光洁度达到Ra0.4-Ra0.01,表面硬度提高20%以上,大大提高了机件表面的耐磨性,同时加工活件的定位基准为同一基准,行位公差容易保证;该加工方法简单、易操作、费用低;能

外圆表面各种加工方法.doc

论外圆表面各种加工方法绪论机电专业在中职教育中占有举足轻重的地位,现在我国正处于经济高速发展的新时期,此期间我国制造业发展迅猛,急需大量的专业的机电类生产一线技术人才,而回转面加工——即外圆表面加工在机械制造业的所有零件中所占比重达到占30%~50%,因此在中职教育中如何让学生掌握外圆表面的多种加工方法并知道如何按需选择显得尤为重要。关键词车削、磨削、表面粗糙度、超精加工、滚压加工正文总的来说根据加工方法不同,外圆表面的加工可分为车削加工、磨削加工、滚压加工等;根据表面加工精度可分为粗加工、精加工、超精加

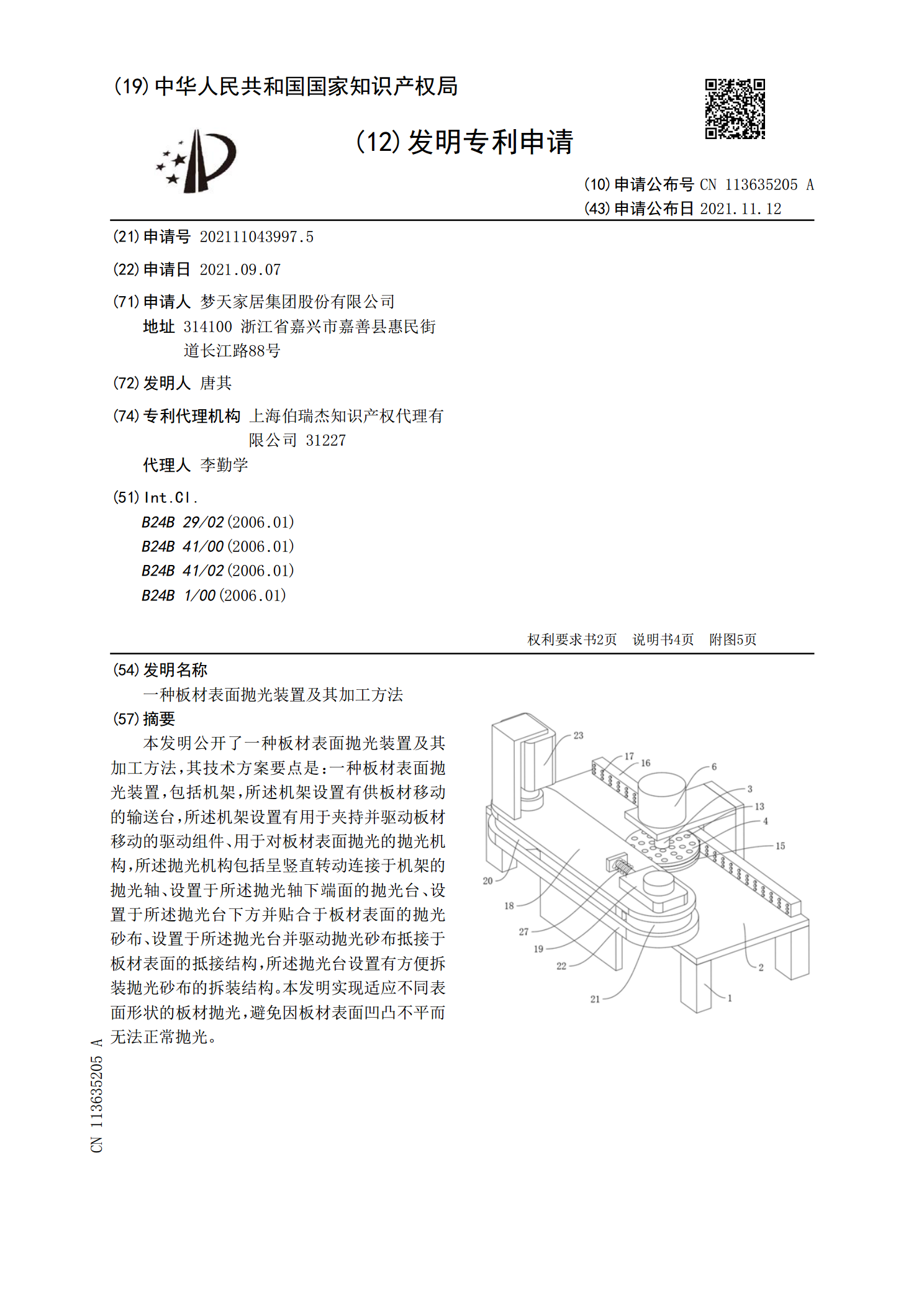

一种板材表面抛光装置及其加工方法.pdf

本发明公开了一种板材表面抛光装置及其加工方法,其技术方案要点是:一种板材表面抛光装置,包括机架,所述机架设置有供板材移动的输送台,所述机架设置有用于夹持并驱动板材移动的驱动组件、用于对板材表面抛光的抛光机构,所述抛光机构包括呈竖直转动连接于机架的抛光轴、设置于所述抛光轴下端面的抛光台、设置于所述抛光台下方并贴合于板材表面的抛光砂布、设置于所述抛光台并驱动抛光砂布抵接于板材表面的抵接结构,所述抛光台设置有方便拆装抛光砂布的拆装结构。本发明实现适应不同表面形状的板材抛光,避免因板材表面凹凸不平而无法正常抛光。

金属制品表面构件及其抛光加工方法.pdf

将通过喷击加工而于表面形成有凹凸的金属制品表面的凹部残留且将凸部碾碎而改善表面粗糙度,并且提高表面硬度及压缩残留应力。提供一种金属制品表面构件,其将通过喷击加工而于表面形成有凹凸的金属制品作为处理对象,将较上述金属制品的表面硬度而言为低硬度且具有较上述凹凸的凹部的宽度大的粒径的球状珠粒作为压碎用珠粒,对上述金属制品的表面喷射,并且使其冲撞,将形成于上述金属制品的表面上的凹凸中的凸部选择性地挤碎,由此改善上述金属制品的表面粗糙度。

一种球形透镜加工用表面抛光方法及装置.pdf

本发明公开了一种球形透镜加工用表面抛光方法及装置,包括抛光装置主体、支撑架、升降槽、电机、转动杆和风机,所述抛光装置主体上设置有支撑架,且支撑架的顶部螺钉固定有固定板,并且支撑架通过升降槽与升降板相连接,同时升降板的内端通过丝杆与底座内部的电机相连接,所述升降板外端的上方通过减速机与电机相连接,所述底座上端面的前方设置有限位按钮,且限位按钮通过第一转动架和第二转动架与限位头相连接,并且第一转动架和第二转动架的中部均通过转动轴与底座内壁相连接,同时限位头的顶端与放置盘下方的限位口相连接。该球形透镜加工用表面