基于端面外圆磨床磨削坐标自动补偿方法.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

基于端面外圆磨床磨削坐标自动补偿方法.docx

基于端面外圆磨床磨削坐标自动补偿方法基于端面外圆磨床磨削坐标自动补偿方法摘要传统的端面外圆磨床在加工过程中由于加工误差、工具磨损等因素的影响会导致工件在外圆磨削中存在一定的偏差。为了解决这个问题,本文提出了一种基于坐标自动补偿的方法。首先通过传感器获取工件的实际轮廓数据,然后通过数据处理算法计算出磨削时的误差量,最后通过控制系统对磨削过程进行补偿。实验结果表明,该方法能够有效地提高工件的磨削精度。关键词:端面外圆磨床,坐标自动补偿,磨削精度引言端面外圆磨床是一种常用的磨削加工设备,广泛应用于汽车零配件、航

基于端面外圆磨床磨削坐标自动补偿方法.docx

基于端面外圆磨床磨削坐标自动补偿方法自动补偿技术是数控磨床中的重要技术之一,可以提高加工精度和效率,缩短加工周期。基于端面外圆磨床的自动补偿方法,在刀具轨迹补偿方面已经有了一定的研究成果。本文将从磨削坐标的角度出发,探讨基于端面外圆磨床的磨削坐标自动补偿方法。一、研究背景磨床是一种高精度的加工设备,可以用于加工各种形状的工件。在磨削过程中,由于切削力和磨料磨损等因素的影响,工件的几何形状和尺寸会发生变化。为了保证加工精度和表面质量,需要对刀具轨迹进行补偿控制。目前,刀具轨迹补偿方法主要有刀具半径补偿、切削

基于端面外圆磨床磨削中坐标自动补偿方法.pdf

本发明涉及一种基于端面外圆磨床磨削中坐标自动补偿方法,其步骤是:在每次建立坐标系时,将目标坐标与机械坐标的差值存入宏变量,用数控宏变量记忆坐标刷新补偿量与砂轮修整补偿量,每次开机时调用程序重新计算坐标值,自动补偿工件坐标;手动设定坐标时,将补偿坐标后与补偿前的差值存入宏变量,与砂轮金刚石坐标相加,计算出新的金刚石坐标与砂轮架安全位坐标;在磨削多档工件的第一档中使用量仪发出信号给CNC,在程序中使用跳转指令,对每一次的量仪补偿值进行累加,存入一个宏变量中记为量仪累积补偿值;在下一次磨削前将第一次建立的坐标值

实现端面外圆磨床自动修整图形化编程的方法.pdf

本发明涉及一种实现端面外圆磨床自动修整图形化编程的方法,通过砂轮本身的形状参数和机床上金刚笔的位置来计算修整砂轮过程中每一个轨迹的转折点来设计修整程序。用户需要更换产品需要更换砂轮参数时,只需要在专用界面上修改相应的参数,再调用指定的程序即可自动修改砂轮,不需要再重新计算、编写烦琐的NC程序。

双端面磨床的自动补偿调节装置及其补偿调节方法.pdf

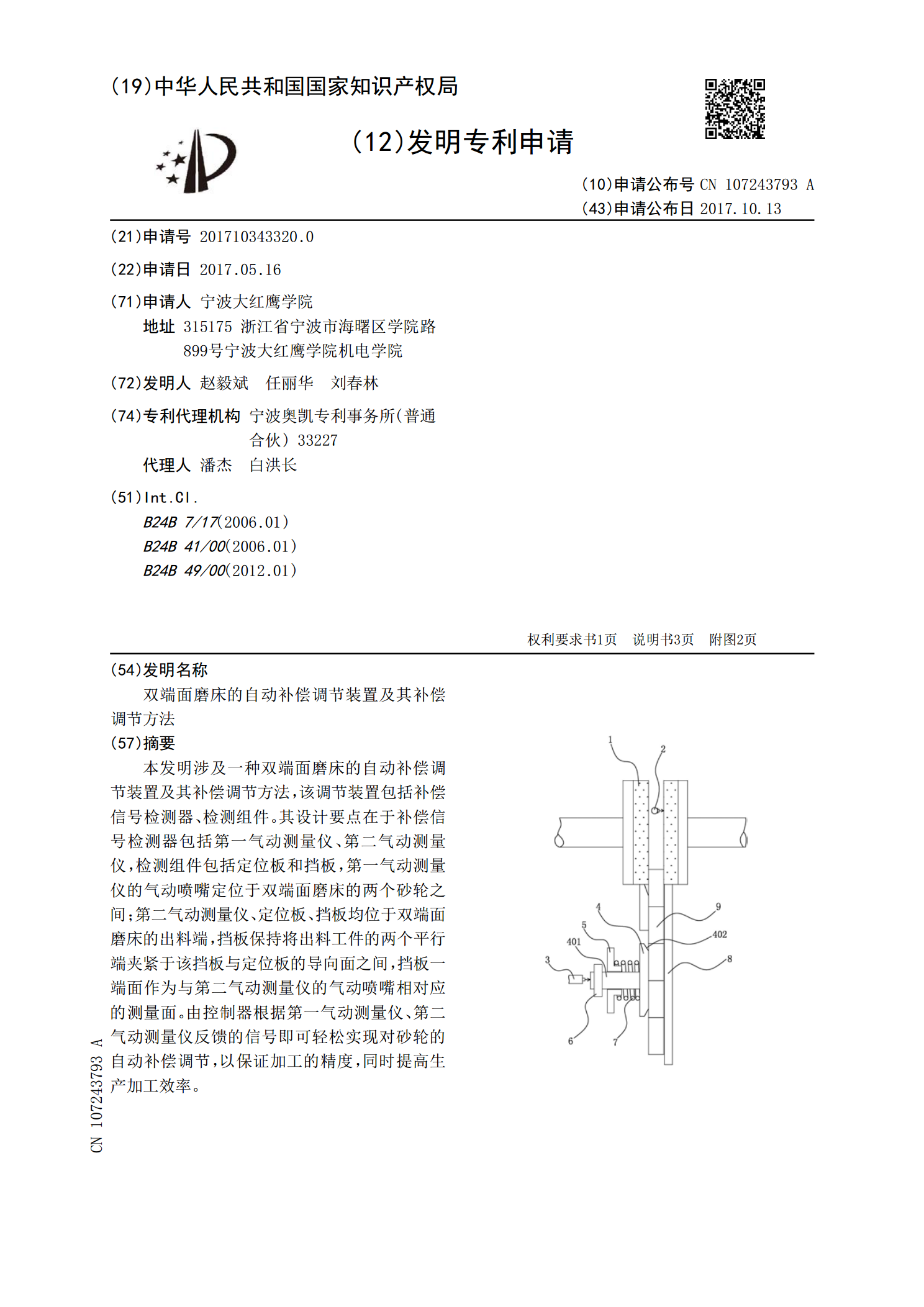

本发明涉及一种双端面磨床的自动补偿调节装置及其补偿调节方法,该调节装置包括补偿信号检测器、检测组件。其设计要点在于补偿信号检测器包括第一气动测量仪、第二气动测量仪,检测组件包括定位板和挡板,第一气动测量仪的气动喷嘴定位于双端面磨床的两个砂轮之间;第二气动测量仪、定位板、挡板均位于双端面磨床的出料端,挡板保持将出料工件的两个平行端夹紧于该挡板与定位板的导向面之间,挡板一端面作为与第二气动测量仪的气动喷嘴相对应的测量面。由控制器根据第一气动测量仪、第二气动测量仪反馈的信号即可轻松实现对砂轮的自动补偿调节,以保