9Ni钢埋弧自动焊接工艺试验研究.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

9Ni钢埋弧自动焊接工艺试验研究.docx

9Ni钢埋弧自动焊接工艺试验研究9Ni钢是一种低温高强度钢材,广泛应用于液化天然气(LNG)储罐的制造中。在储罐制造中,焊接是必不可少的一步。而埋弧自动焊接工艺是目前储罐焊接中常用的一种方法。本文就9Ni钢埋弧自动焊接工艺试验研究进行探讨。一、9Ni钢的特点9Ni钢主要以镍为合金元素,因此比一般的碳钢具有更高的强度和韧性。而9Ni钢的另一个特点是,在低温下不易变脆,因此非常适合在LNG贮罐等低温环境下使用。但9Ni钢的焊接难度也相应增加。二、埋弧自动焊接工艺1、工艺概述埋弧自动焊接是一种半自动的焊接方法,

国产9Ni钢埋弧自动焊工艺开发及应用.docx

国产9Ni钢埋弧自动焊工艺开发及应用随着中国制造2025计划的深入推进,国内钢铁行业迅速升级换代,对钢材质量的要求也越来越高,特别是在海洋工程、石油天然气输送管线以及大型压力容器等领域,要求钢材具有高的冷脆强度和耐腐蚀性能,而目前国产9Ni钢正是满足这些领域的主要材料之一。然而,在实际应用中,如何保证国产9Ni钢的质量,达到设计要求,又能保证生产效率和工作安全呢?这就需要优化焊接工艺,特别是埋弧自动焊接工艺来满足这些要求。一、国产9Ni钢的特性国产9Ni钢是一种低碳高镍钢,它具有很高的强度和韧性,并且抗氢

奥氏体不锈钢自动埋弧焊接工艺试验及应用.pdf

10安装l993年4月。技术.奥氏体不锈钢自动埋弧焊接J工艺试验及应用龟7.t/(江西省工业设备安装公司)I摘妻l从焊缝金相学和力学的角度对真氏体不锈钢自动埋弧焊进行jI艺试验与研究.通过探索焊接线能量对焊缝组织状态、力学性能的影响规律,用自动埋弧焊成功地焊接1奥氏体;K-锈钢焊缝成形、接-R,性能良好.取得1显著的经济效益。施生产l应用V能荐回i。干√雌或措前曹按照设计图样、技术条件和有关压力容器我公司承接了l2台不锈钢压力容器一一制造规定,结合生产实际,以I型坡口双面焊和大型机械搅拌发酵罐的生产任务,

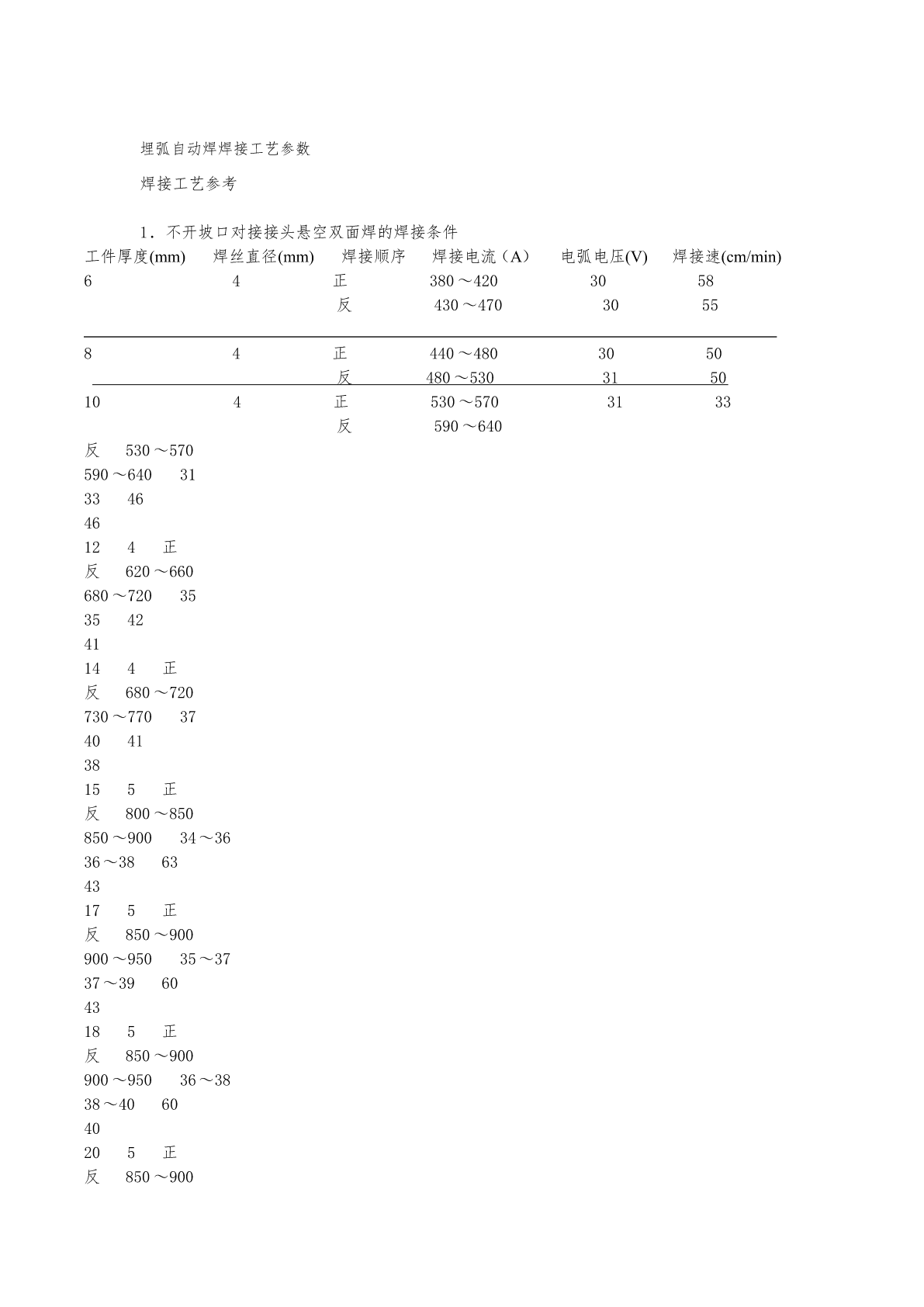

埋弧自动焊焊接工艺参数.pdf

埋弧自动焊焊接工艺参数焊接工艺参考1.不开坡口对接接头悬空双面焊的焊接条件工件厚度(mm)焊丝直径(mm)焊接顺序焊接电流(A)电弧电压(V)焊接速(cm/min)64正380~4203058反430~470305584正440~4803050反480~5303150104正530~5703133反590~640反530~570590~64031334646124正反620~660680~72035354241144正反680~720730~77037404138155正反800~850850~90034

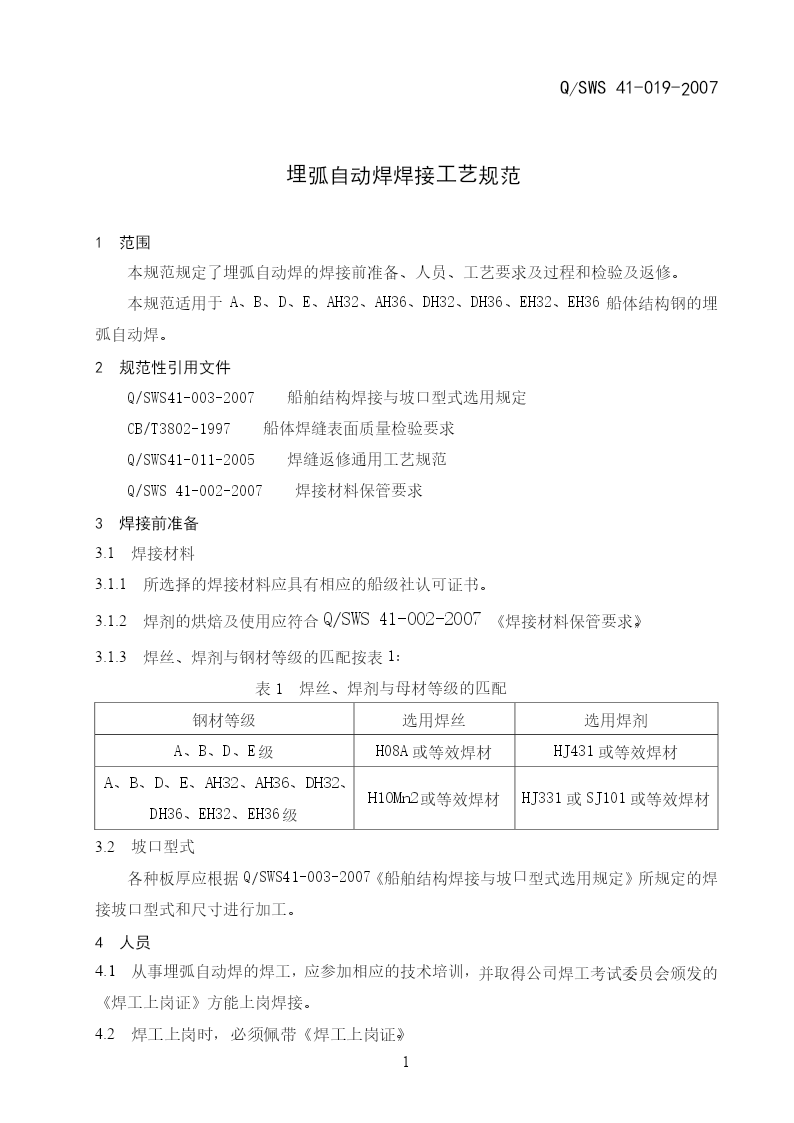

埋弧自动焊焊接工艺规范.pdf

Q/SWS41-019-2007埋弧自动焊焊接工艺规范1范围本规范规定了埋弧自动焊的焊接前准备、人员、工艺要求及过程和检验及返修。本规范适用于A、B、D、E、AH32、AH36、DH32、DH36、EH32、EH36船体结构钢的埋弧自动焊。2规范性引用文件Q/SWS41-003-2007船舶结构焊接与坡口型式选用规定CB/T3802-1997船体焊缝表面质量检验要求Q/SWS41-011-2005焊缝返修通用工艺规范Q/SWS41-002-2007焊接材料保管要求3焊接前准备3.1焊接材料3.1.1所选择