筒形件强力旋压成形本构关系研究.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

筒形件强力旋压成形本构关系研究.docx

筒形件强力旋压成形本构关系研究筒形件强力旋压成形本构关系研究摘要:强力旋压是一种重要的金属成形工艺,广泛应用于汽车、造船、航空航天等领域。本文通过研究筒形件的强力旋压成形本构关系,分析了旋压角度、旋压力以及冷却方式对成形过程和成形质量的影响,为优化强力旋压工艺提供了理论支持。1.引言强力旋压是一种通过旋转金属筒形件并施加轴向压力进行成形的工艺。它具有成形速度快、加工精度高以及节约材料等优点。在实际应用中,精密筒形件的制造和优化成形工艺成为当前的研究热点。2.成形过程分析强力旋压过程中,旋压角度和旋压力是影

基于正交试验的强力旋压成形本构关系研究.docx

基于正交试验的强力旋压成形本构关系研究强力旋压成形是一种绿色环保的金属成形工艺,在汽车制造、航空制造等领域得到了广泛的应用。然而,强力旋压成形的本构关系研究仍然面临着许多问题。本文将介绍一个基于正交试验的研究,旨在构建一种更为准确的强力旋压成形本构关系模型。首先,在分析强力旋压成形过程中,我们需要考虑的因素非常多。其中包括材料的硬度、塑性变形、应变率、摩擦力等等。由于这些因素相互影响,且难以将其纳入一个统一的理论框架中,因此我们需要找到一种合理的研究方法。正交试验是一种常用的多因素分析方法,利用正交表对各

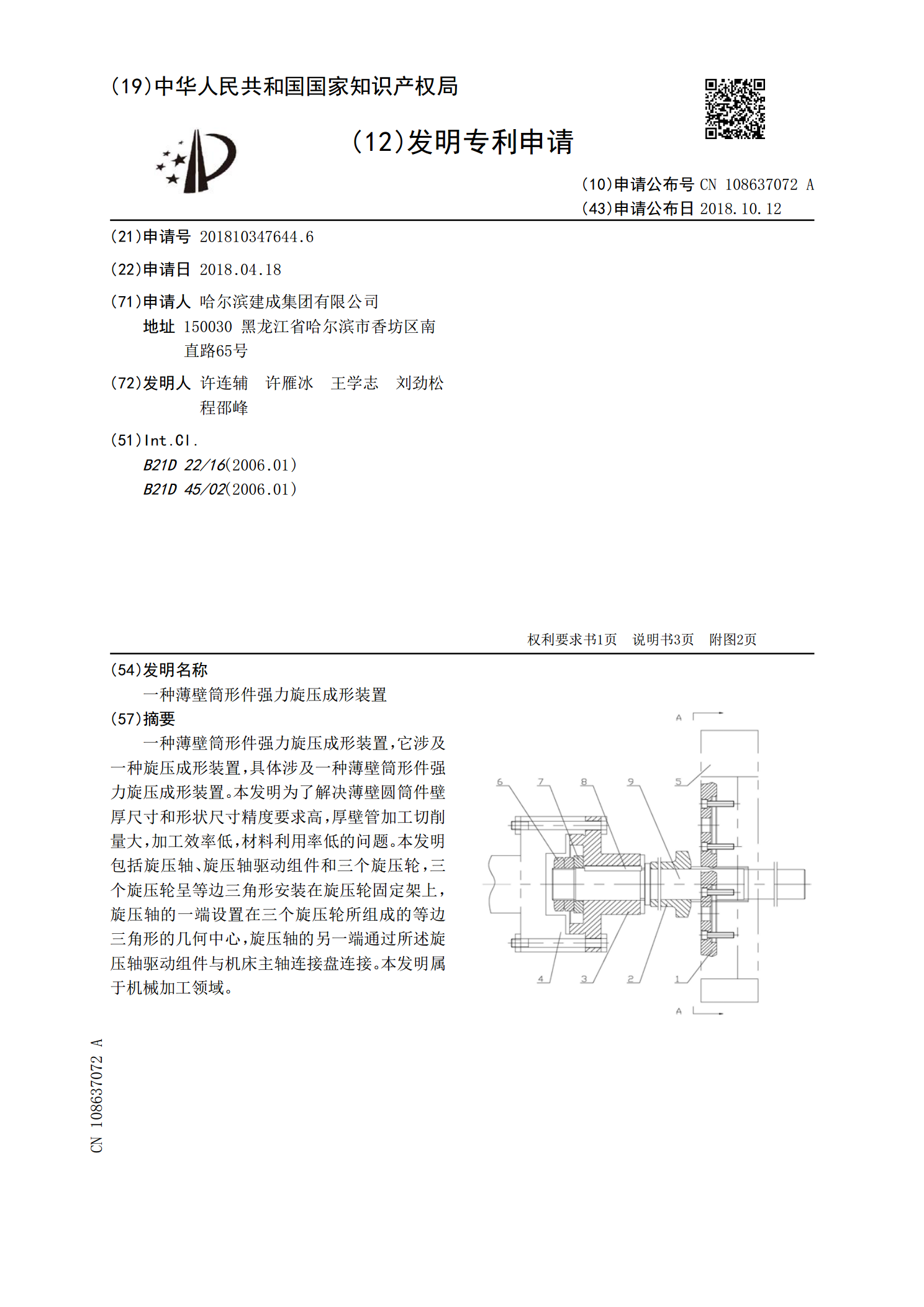

一种薄壁筒形件强力旋压成形装置.pdf

一种薄壁筒形件强力旋压成形装置,它涉及一种旋压成形装置,具体涉及一种薄壁筒形件强力旋压成形装置。本发明为了解决薄壁圆筒件壁厚尺寸和形状尺寸精度要求高,厚壁管加工切削量大,加工效率低,材料利用率低的问题。本发明包括旋压轴、旋压轴驱动组件和三个旋压轮,三个旋压轮呈等边三角形安装在旋压轮固定架上,旋压轴的一端设置在三个旋压轮所组成的等边三角形的几何中心,旋压轴的另一端通过所述旋压轴驱动组件与机床主轴连接盘连接。本发明属于机械加工领域。

基于Simufact筒形件强力旋压与变薄拉深成形质量研究.docx

基于Simufact筒形件强力旋压与变薄拉深成形质量研究摘要:筒形件的强力旋压与变薄拉深成形是现代制造业中广泛应用的两种常见成形方式,然而其成形质量受到多种因素的影响。本文基于Simufact软件对筒形件强力旋压与变薄拉深成形质量进行研究。通过对成形工艺参数进行有限元模拟并分析其对成形质量的影响,得出了最优成形工艺参数:旋压轮半径为40mm,变形速率为5mm/s,变形温度为900℃。研究结果表明,本文所提出的最优成形工艺能够有效地提高成形质量,为工程应用提供理论基础和实际指导。关键词:筒形件、强力旋压、变

基于Simufact筒形件强力旋压旋轮数量对成形质量的影响.docx

基于Simufact筒形件强力旋压旋轮数量对成形质量的影响Title:TheInfluenceoftheNumberofSpinningWheelsinSimufactontheFormingQualityofCylindricalPartsAbstract:Thespinningprocessiswidelyusedforformingcylindricalpartsduetoitsversatilityandefficiency.InSimufact,aleadingsimulationsoftwar