薄壁细长筒类锻件生产优化.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

薄壁细长筒类锻件生产优化.docx

薄壁细长筒类锻件生产优化随着科学技术的发展,人们对于机械制造、工业制造等方面的要求也越来越高,而薄壁细长筒类锻件的生产技术也随着时代的发展得到了大幅度的提升。本文将结合实际生产情况,对薄壁细长筒类锻件的生产优化进行详细探讨。一、薄壁细长筒类锻件的生产过程薄壁细长筒类锻件的生产过程主要分为以下几个步骤:材料准备、锻造、精整、成品检测和质量验收。1、材料准备:选择合适的材料对于锻件的质量和性能有着至关重要的影响。优质的原材料应该具有良好的塑性、韧性、可焊性、耐热性等特点。同时,在材料准备过程中需要对锻件的预制

薄壁筒类锻件的模具及设计方法.pdf

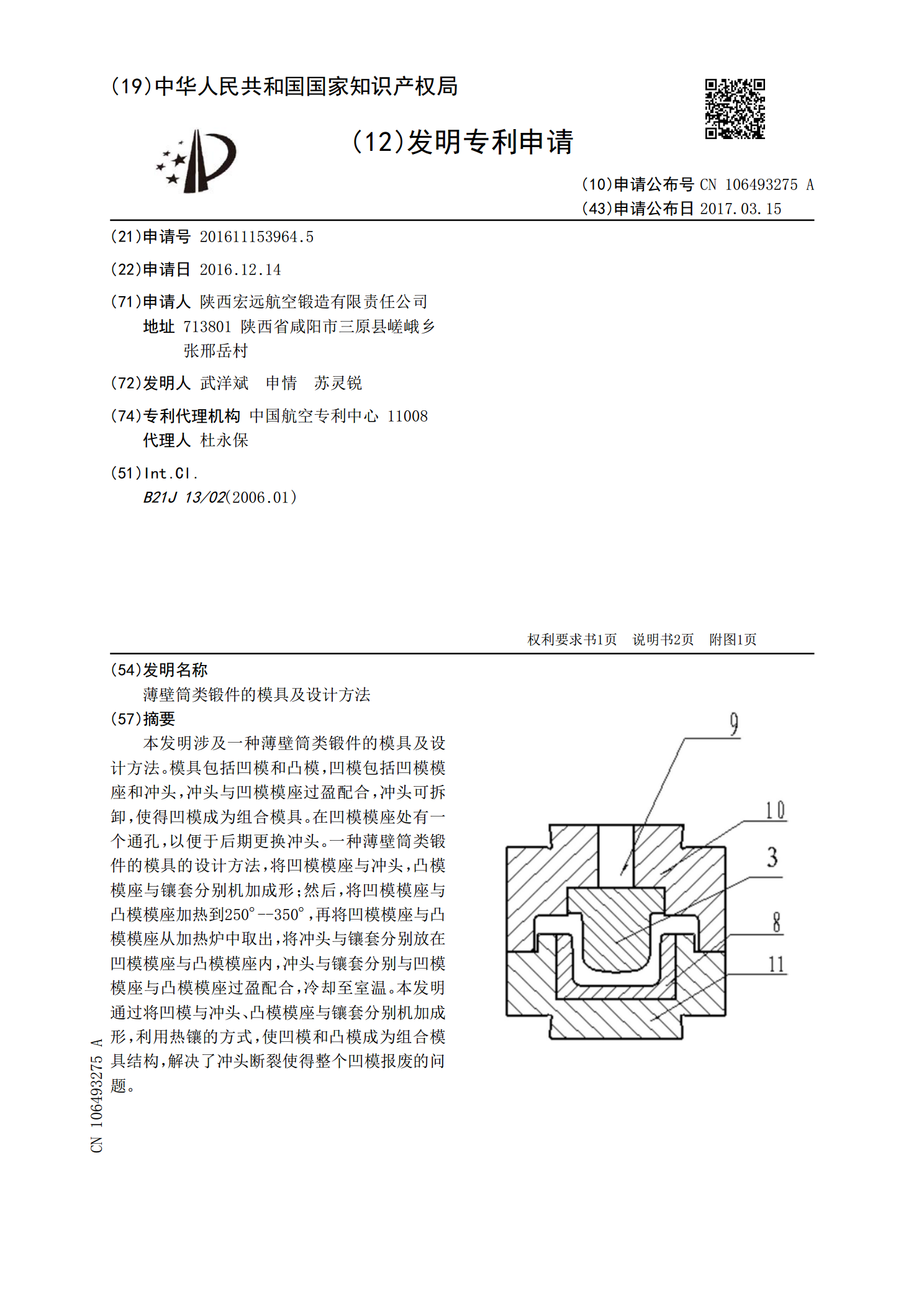

本发明涉及一种薄壁筒类锻件的模具及设计方法。模具包括凹模和凸模,凹模包括凹模模座和冲头,冲头与凹模模座过盈配合,冲头可拆卸,使得凹模成为组合模具。在凹模模座处有一个通孔,以便于后期更换冲头。一种薄壁筒类锻件的模具的设计方法,将凹模模座与冲头,凸模模座与镶套分别机加成形;然后,将凹模模座与凸模模座加热到250°‑‑350°,再将凹模模座与凸模模座从加热炉中取出,将冲头与镶套分别放在凹模模座与凸模模座内,冲头与镶套分别与凹模模座与凸模模座过盈配合,冷却至室温。本发明通过将凹模与冲头、凸模模座与镶套分别机加成形

一种筒类锻件工艺优化.docx

一种筒类锻件工艺优化篇目:一种筒类锻件工艺优化摘要:随着工业技术的发展和对高精度、高耐久、高强度的要求不断提高,筒类锻件在机械、汽车、航空航天和船舶等领域中得到了广泛应用。本文提出一种筒类锻件的工艺优化,以提高其材料利用率、生产效率和产品质量。第一章引言筒类锻件是一种空心的轴对称零件,具有高耐久、高强度、高精度和良好的连接性能,广泛应用于机械、汽车、船舶和航空航天等领域。传统的筒类锻件制造工艺中,常采用的是带钢热轧或板材剪切成圆筒板、再行向卷曲成为筒体的方式,这种方法存在材料利用率低、工艺繁琐、成本高、耗

一种薄壁细长垂直发射筒模块的制造工艺.pdf

本发明提供了一种薄壁细长垂直发射筒模块的制造工艺,对细长发射筒体进行钣金下料及辊卷的工艺方法进行制造,将筒体毛坯进行激光焊对接形成筒体,将筒体、加强框对接形成细长筒体;将细长筒体、前后端框对接形成筒体模块;通过对前后端框、各导向支脚预留机械加工余量及装配后进行整体机械加工的方法,保证筒体模块的前后端框端面与筒体母线垂直、各导向支脚底面一致性及其与筒体母线平行、各导向支脚侧面一致性及其与筒体母线平行等设计指标要求;使用工装,完成各细长筒体内壁的打磨作业满足内喷涂的工艺需求。本发明能够降低装调难度,提高生产效

一种细长筒体、轴类锻件热处理冷起吊托盘及其使用方法.pdf

本发明公开了一种细长筒体、轴类锻件热处理冷起吊托盘,属于大型铸锻件行业设备技术领域,包括主横梁,主横梁两端安装有起吊横梁,起吊横梁顶端安装有吊耳,主横梁中部均匀安装有起吊悬臂;本发明还公开其使用方法,放置支撑垫铁:测量炉子尺寸规格,烧嘴排布距离,合理布置炉底支撑垫铁;调整高度:利用行车将托盘根据热处理炉台车的高度调整好高度,托盘保持水平,确保起吊悬臂前端部低于工件;平移:待热处理炉台车载工件开出后,利用行车平移冷起吊托盘的起吊悬臂经支撑垫铁间隙穿越至工件正下方;起吊。本发明,可以在托盘承载范围内频繁使用,