曲轴磨削误差分析与精度控制方法.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

曲轴磨削误差分析与精度控制方法.docx

曲轴磨削误差分析与精度控制方法论文题目:曲轴磨削误差分析与精度控制方法摘要:曲轴是内燃机等机械设备的重要零部件,其几何形状和精度控制直接影响着内燃机的性能和寿命。在曲轴的制造过程中,误差产生是不可避免的,因此对曲轴磨削误差的分析和精度控制显得尤为重要。本文通过分析曲轴磨削过程中的误差来源,总结曲轴磨削误差的类型和特点,并提出了相应的精度控制方法。关键词:曲轴、磨削误差、精度控制一、引言曲轴是发动机中最为重要的运动部件之一,它通过连杆将活塞的线性运动转化为旋转运动,从而驱动引擎工作。由于曲轴承受着高速旋转和

曲轴连杆轴颈磨削原理及误差分析.pptx

汇报人:/目录0102曲轴连杆轴颈磨削的基本概念曲轴连杆轴颈磨削的工作原理曲轴连杆轴颈磨削的工艺流程03磨削设备误差磨削工艺参数误差工件装夹误差磨削液对误差的影响04磨削设备误差分析磨削工艺参数误差分析工件装夹误差分析磨削液对误差的影响分析05提高磨削设备精度优化磨削工艺参数改进工件装夹方式选择合适的磨削液06磨削表面粗糙度检测与评估磨削几何精度检测与评估磨削形位公差检测与评估磨削表面完整性检测与评估汇报人:

基于EEMD的曲轴随动磨削轮廓误差分析.docx

基于EEMD的曲轴随动磨削轮廓误差分析基于EEMD的曲轴随动磨削轮廓误差分析摘要:随动磨削技术作为一种高效、高精度的磨削加工方法,在曲轴等复杂工件的高精度加工中得到了广泛应用。但是在实际应用中,曲轴随动磨削过程中产生的轮廓误差问题一直是该技术的瓶颈之一。本文通过引入经验模态分解(EmpiricalModeDecomposition,EMD)的改进方法,即EnsembleEmpiricalModeDecomposition(EEMD),对曲轴随动磨削轮廓误差进行分析和处理。关键词:随动磨削;轮廓误差;经验模

基于曲轴连杆颈随动磨削轮廓误差分解的磨床分析方法.pdf

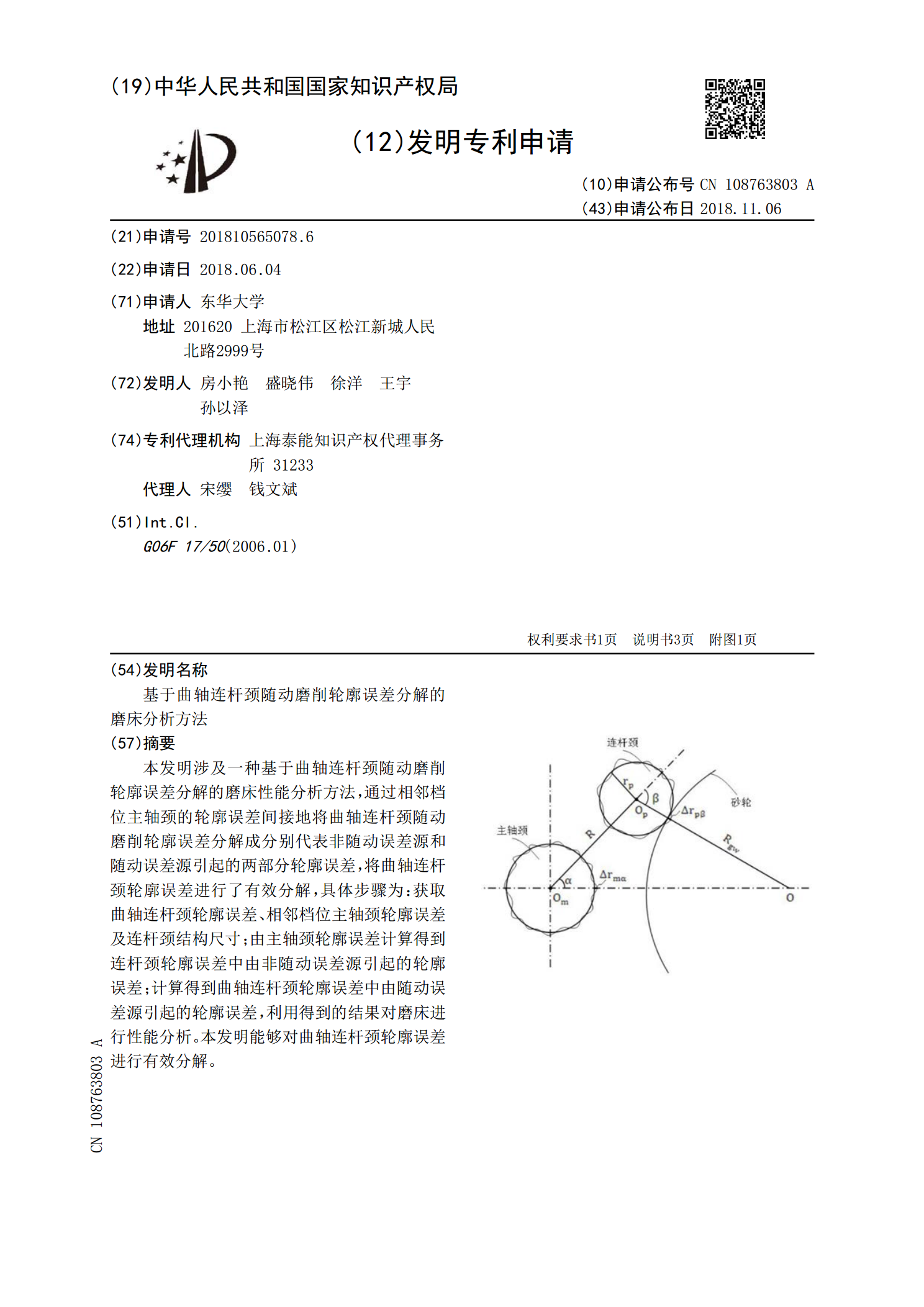

本发明涉及一种基于曲轴连杆颈随动磨削轮廓误差分解的磨床性能分析方法,通过相邻档位主轴颈的轮廓误差间接地将曲轴连杆颈随动磨削轮廓误差分解成分别代表非随动误差源和随动误差源引起的两部分轮廓误差,将曲轴连杆颈轮廓误差进行了有效分解,具体步骤为:获取曲轴连杆颈轮廓误差、相邻档位主轴颈轮廓误差及连杆颈结构尺寸;由主轴颈轮廓误差计算得到连杆颈轮廓误差中由非随动误差源引起的轮廓误差;计算得到曲轴连杆颈轮廓误差中由随动误差源引起的轮廓误差,利用得到的结果对磨床进行性能分析。本发明能够对曲轴连杆颈轮廓误差进行有效分解。

提高曲轴非圆磨削精度的插补方法.docx

提高曲轴非圆磨削精度的插补方法摘要:随着发动机的不断进步,对曲轴精度的要求越来越高。曲轴的非圆磨削技术是提高发动机性能和可靠性的重要手段之一。而曲轴非圆磨削精度的提高关系到发动机振动噪声、油耗等重要指标。本文主要介绍曲轴非圆磨削精度的插补方法,包括基于最小二乘法的插补、基于容器函数的插补和基于高斯过程回归的插补。通过对比不同插补方法的优缺点,可以为曲轴非圆磨削的现场加工提供技术支持和指导。关键词:曲轴;非圆磨削;插补方法;最小二乘法;容器函数;高斯过程回归一、背景随着汽车工业的快速发展,曲轴的质量和精度要