大型浮法玻璃熔窑熔制技术.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

大型浮法玻璃熔窑熔制技术.docx

大型浮法玻璃熔窑熔制技术大型浮法玻璃熔窑熔制技术随着玻璃在建筑、汽车、家居等领域的广泛应用,其品质、性能与规格要求也越来越高,而大型浮法玻璃熔窑成为生产高质量玻璃的重要手段。本文将介绍大型浮法玻璃熔窑的基本原理、装置结构、工艺参数等方面的知识,旨在对该领域有所了解的人士提供一些参考信息。一、基本原理大型浮法玻璃熔窑是一种以氧化物为主要原料,并加入辅助剂,经过混合、熔化、成型等多道工序制造出一种透明硬质的无机非金属材料的生产设备。常见的原料包括石英砂、碳酸钠、氢氧化铝等,其中石英砂占比最高,可达60%以上。

浮法玻璃熔窑.pdf

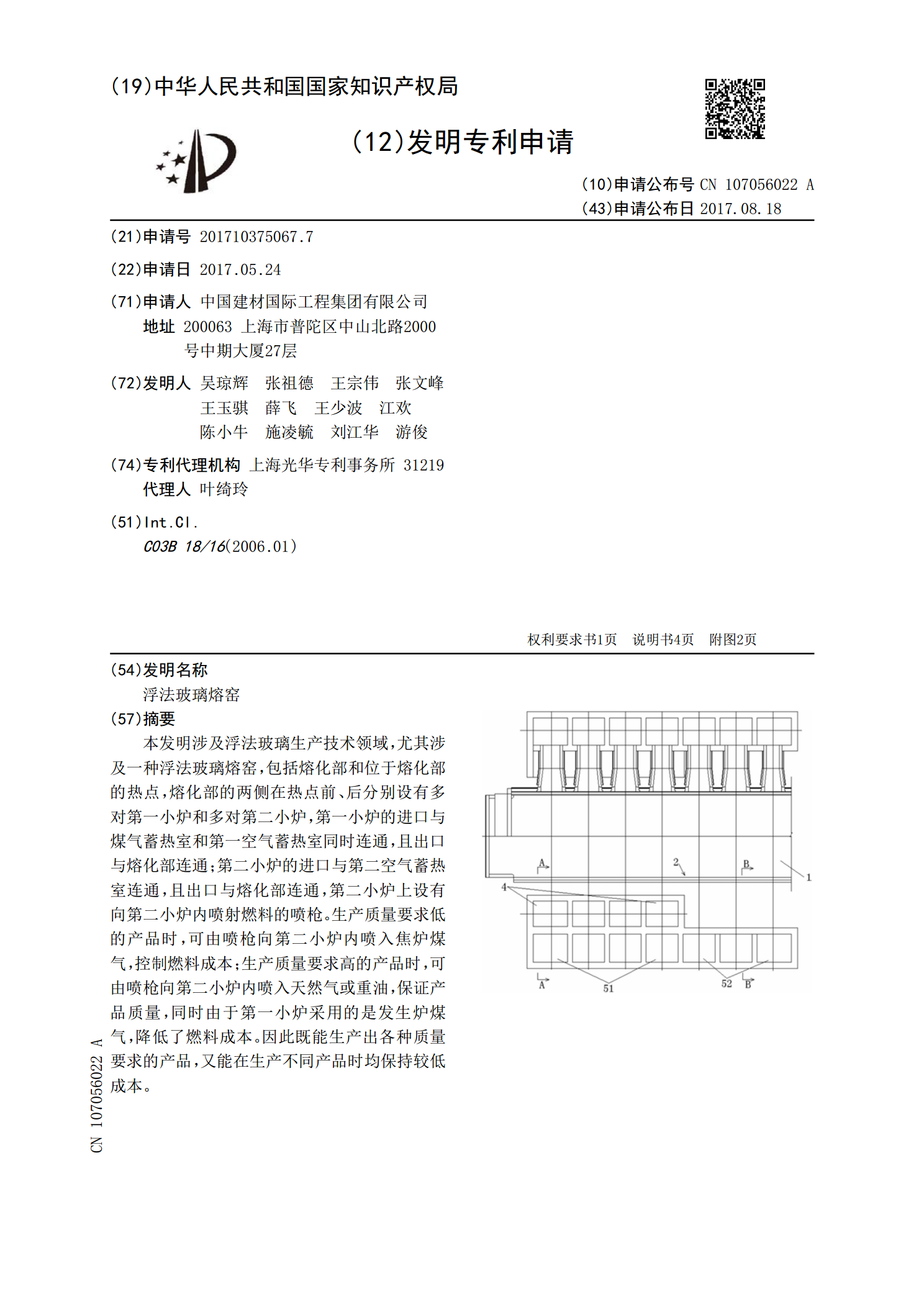

本发明涉及浮法玻璃生产技术领域,尤其涉及一种浮法玻璃熔窑,包括熔化部和位于熔化部的热点,熔化部的两侧在热点前、后分别设有多对第一小炉和多对第二小炉,第一小炉的进口与煤气蓄热室和第一空气蓄热室同时连通,且出口与熔化部连通;第二小炉的进口与第二空气蓄热室连通,且出口与熔化部连通,第二小炉上设有向第二小炉内喷射燃料的喷枪。生产质量要求低的产品时,可由喷枪向第二小炉内喷入焦炉煤气,控制燃料成本;生产质量要求高的产品时,可由喷枪向第二小炉内喷入天然气或重油,保证产品质量,同时由于第一小炉采用的是发生炉煤气,降低了燃

浮法玻璃熔窑的结构.docx

浮法玻璃熔窑的结构编辑时间:2013-3-15点击次数:78次浮法玻璃熔窑和其他平板玻璃熔窑相比,结构上没有太大的区别,属浅池横焰池窑,但从规模上说,浮法玻璃熔窑的规模要大得多,目前世界上浮法玻璃熔窑日熔化量最高可达到1100t以上(通常用1000t/d表示)。浮法玻璃熔窑和其他平板玻璃熔窑虽有不同,但它们的结构有共同之处。浮法玻璃熔窑的结构主要包括:投料系统、熔制系统、热源供给系统、废气余热利用系统、排烟供气系统等。图1-1为浮法玻璃熔窑平面图,图1-2为其立面图。一投料池投料池位于熔窑的起端,是一个突

玻璃熔制及熔窑---熔窑3.ppt

3.2.1.2热源供给小炉斜碹是组成小炉的重要部位,也是容易被烧损的部位。小炉斜碹的下倾角应视具体情况对待小炉对数:3.2.1.3余热回收部分(1)蓄热室的分类A.连通式蓄热室B.分隔式蓄热室C.半分隔式蓄热室---蓄热室炉条碹以下的烟道以每个小炉分隔,蓄热室本身不分隔。D.二小炉式蓄热室E.二段式蓄热室(2)蓄热室的结构蓄热室顶碹传统的格子砖形式都很难避免结构稳定性差、码砌困难等缺点。目前在浮法玻璃熔窑上使用最多的是筒子砖格子体。炉条碹蓄热室顶碹3.2.2.4排烟供气部分①烟道的布置在分支烟道上设有烟气

一种浮法玻璃熔窑.pdf

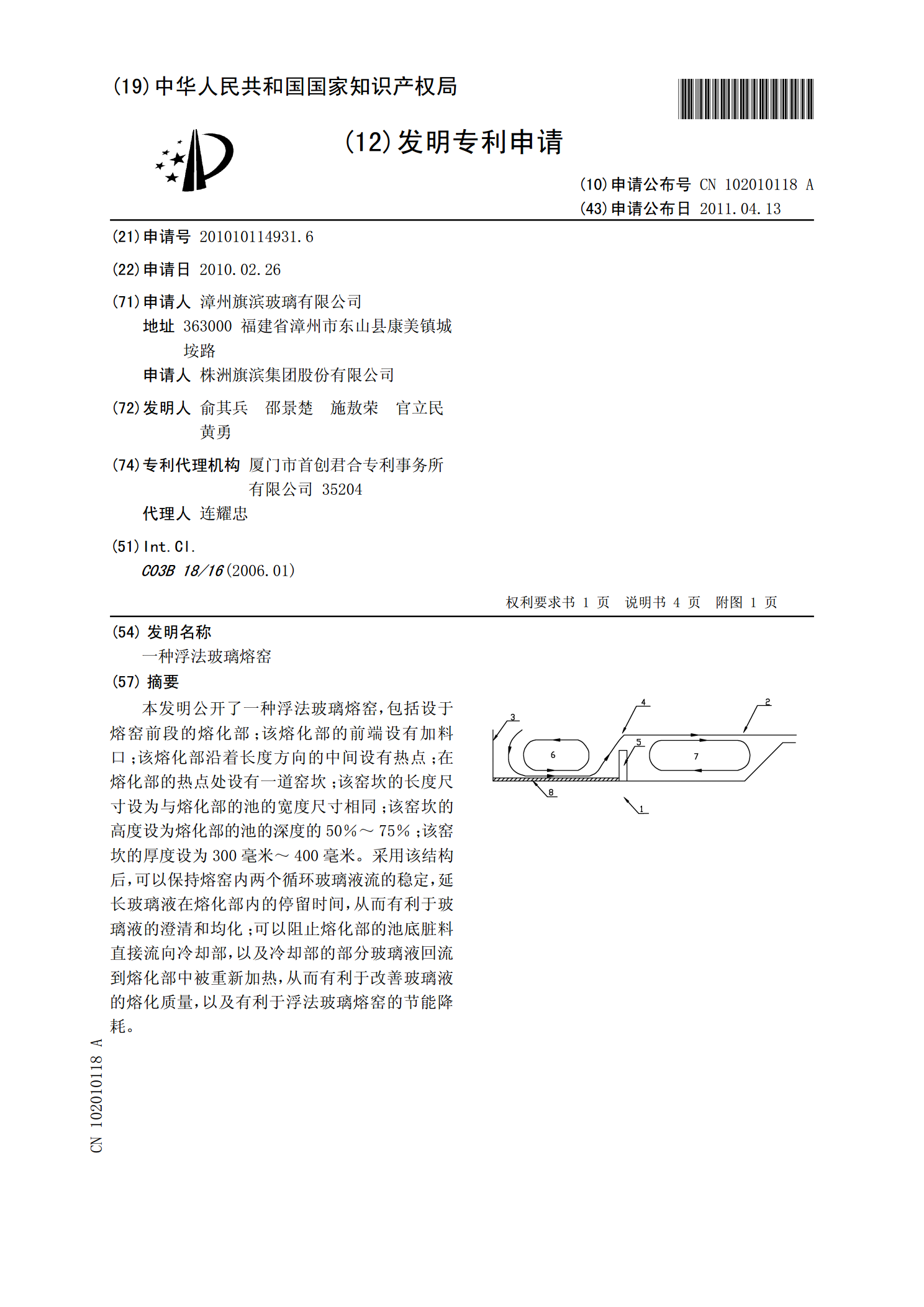

本发明公开了一种浮法玻璃熔窑,包括设于熔窑前段的熔化部;该熔化部的前端设有加料口;该熔化部沿着长度方向的中间设有热点;在熔化部的热点处设有一道窑坎;该窑坎的长度尺寸设为与熔化部的池的宽度尺寸相同;该窑坎的高度设为熔化部的池的深度的50%~75%;该窑坎的厚度设为300毫米~400毫米。采用该结构后,可以保持熔窑内两个循环玻璃液流的稳定,延长玻璃液在熔化部内的停留时间,从而有利于玻璃液的澄清和均化;可以阻止熔化部的池底脏料直接流向冷却部,以及冷却部的部分玻璃液回流到熔化部中被重新加热,从而有利于改善玻璃液的