双相不锈钢熔模铸造工艺研究.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

双相不锈钢熔模铸造工艺研究.docx

双相不锈钢熔模铸造工艺研究双相不锈钢熔模铸造工艺研究摘要:双相不锈钢熔模铸造是一种高品质和高性能的制造工艺。该过程具有优异的耐腐蚀性、高强度和耐磨损性,并且可用于复杂构件的加工。本文首先阐述了双相不锈钢的基本性能,其次介绍了熔模铸造原理和工艺流程,并对现有的熔模铸造工艺进行了分析和总结。最后,讨论了双相不锈钢熔模铸造的未来发展趋势和应用前景。关键词:双相不锈钢;熔模铸造;制造工艺;发展趋势一、引言双相不锈钢是一类由奥氏体和铁素体组成的不锈钢,具有高强度、耐腐蚀和耐磨损等优异性能。该材料广泛应用于化工、石油

双相不锈钢阀体的熔模铸造工艺.pdf

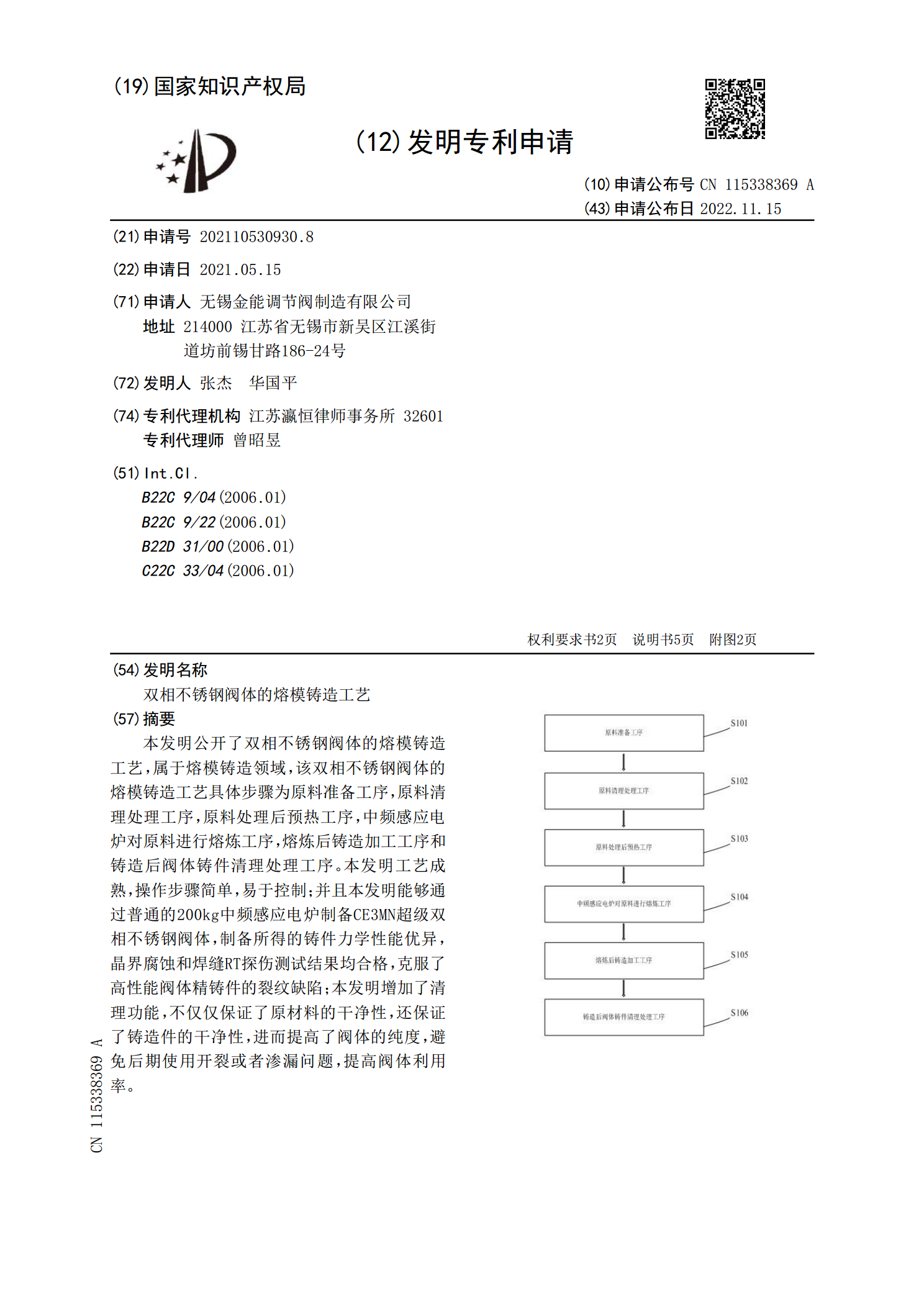

本发明公开了双相不锈钢阀体的熔模铸造工艺,属于熔模铸造领域,该双相不锈钢阀体的熔模铸造工艺具体步骤为原料准备工序,原料清理处理工序,原料处理后预热工序,中频感应电炉对原料进行熔炼工序,熔炼后铸造加工工序和铸造后阀体铸件清理处理工序。本发明工艺成熟,操作步骤简单,易于控制;并且本发明能够通过普通的200kg中频感应电炉制备CE3MN超级双相不锈钢阀体,制备所得的铸件力学性能优异,晶界腐蚀和焊缝RT探伤测试结果均合格,克服了高性能阀体精铸件的裂纹缺陷;本发明增加了清理功能,不仅仅保证了原材料的干净性,还保证了

超级双相不锈钢阀体的熔模铸造工艺.pdf

本发明涉及一种超级双相不锈钢阀体的熔模铸造工艺,属于熔模铸造工艺技术领域。通过原材料的准备、预热、熔炼、型壳焙烧、浇注和热处理制备得到CE3MN超级双相不锈钢阀体。本发明能够通过普通的200kg中频感应电炉制备CE3MN超级双相不锈钢阀体,制备所得的铸件力学性能优异,晶界腐蚀和焊缝RT探伤测试结果均合格,克服了高性能泵壳体精铸件的裂纹缺陷。

双相不锈钢泵壳的熔模铸造工艺.pdf

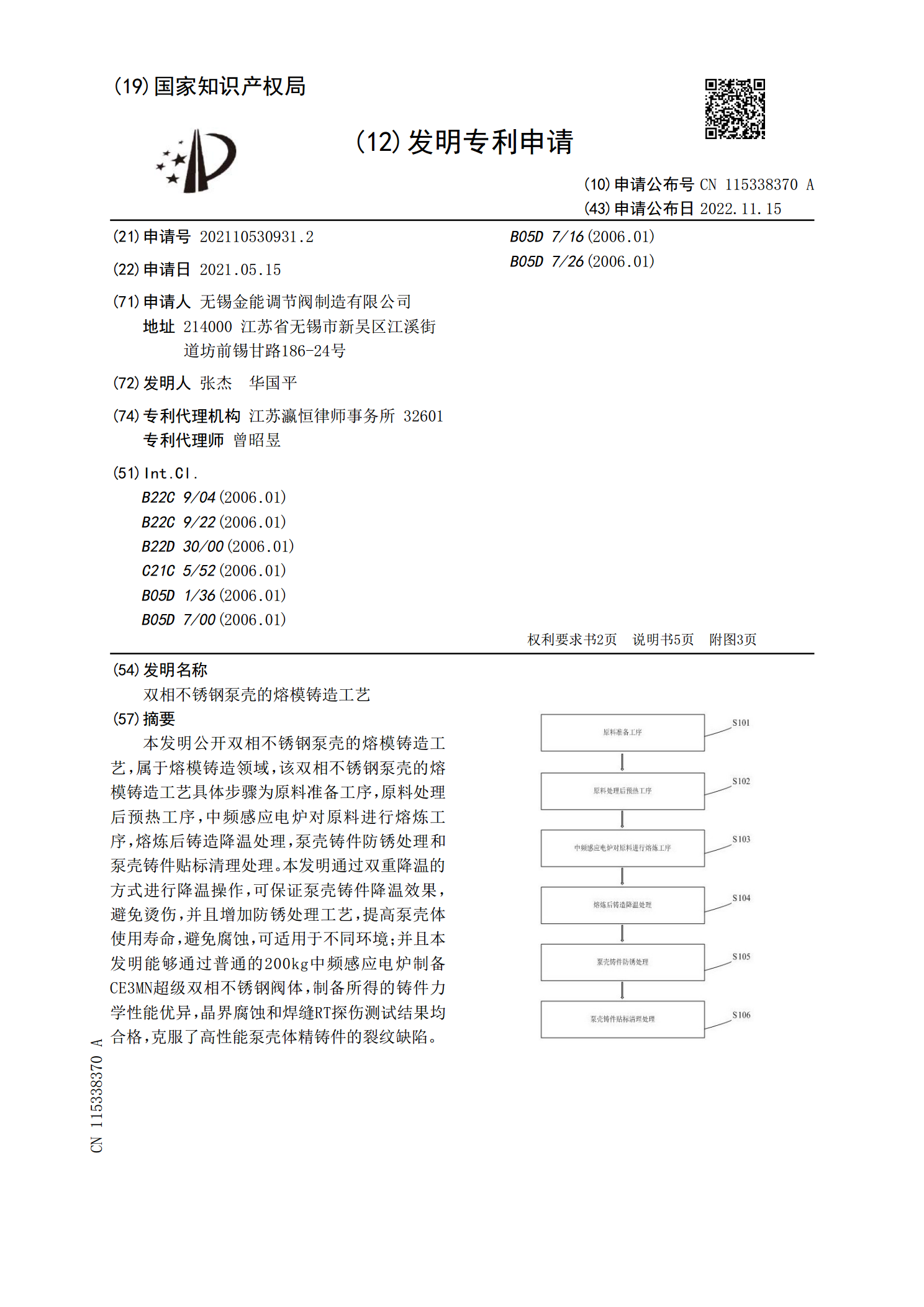

本发明公开双相不锈钢泵壳的熔模铸造工艺,属于熔模铸造领域,该双相不锈钢泵壳的熔模铸造工艺具体步骤为原料准备工序,原料处理后预热工序,中频感应电炉对原料进行熔炼工序,熔炼后铸造降温处理,泵壳铸件防锈处理和泵壳铸件贴标清理处理。本发明通过双重降温的方式进行降温操作,可保证泵壳铸件降温效果,避免烫伤,并且增加防锈处理工艺,提高泵壳体使用寿命,避免腐蚀,可适用于不同环境;并且本发明能够通过普通的200kg中频感应电炉制备CE3MN超级双相不锈钢阀体,制备所得的铸件力学性能优异,晶界腐蚀和焊缝RT探伤测试结果均合格

超级双相不锈钢泵壳的熔模铸造工艺.pdf

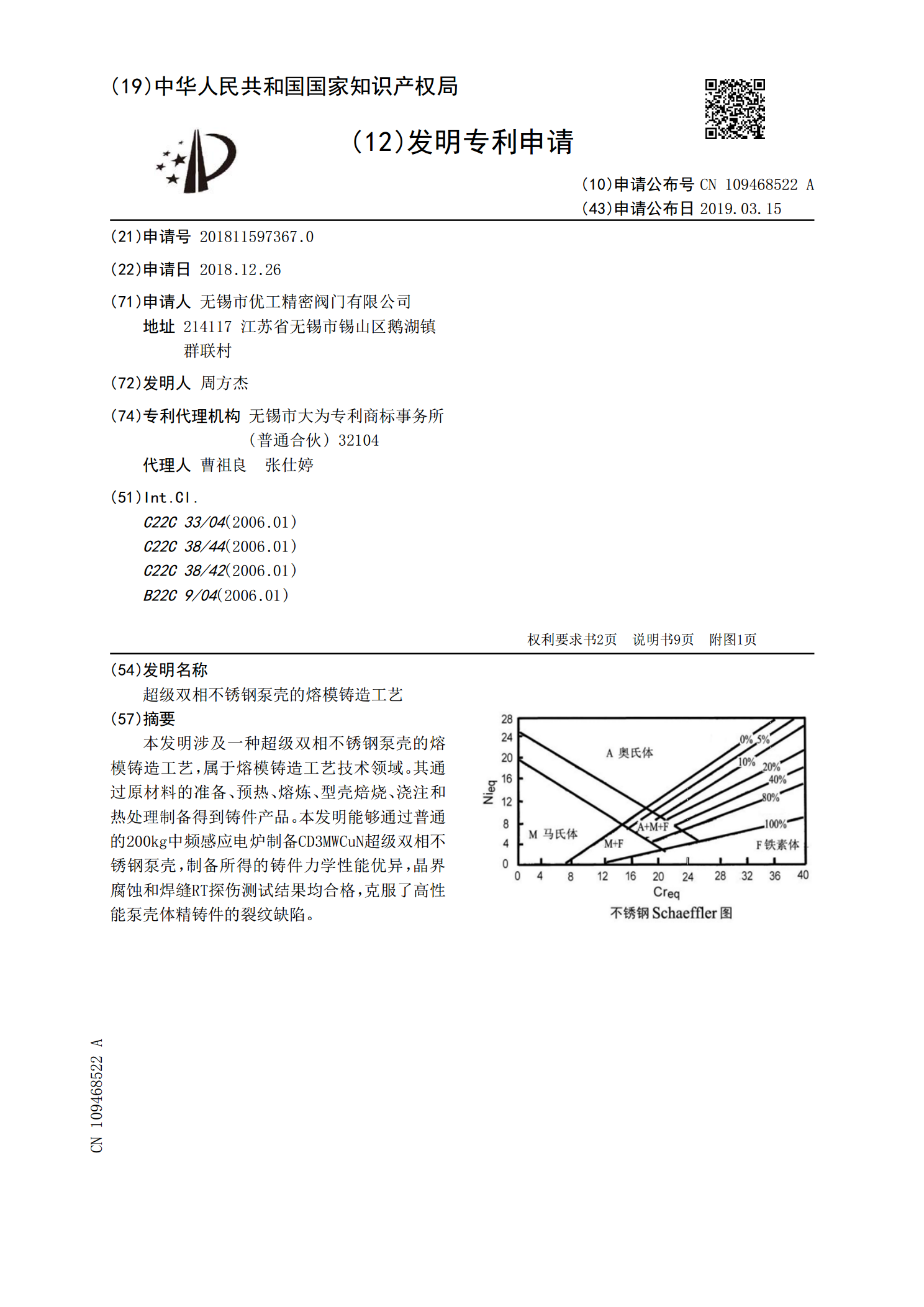

本发明涉及一种超级双相不锈钢泵壳的熔模铸造工艺,属于熔模铸造工艺技术领域。其通过原材料的准备、预热、熔炼、型壳焙烧、浇注和热处理制备得到铸件产品。本发明能够通过普通的200kg中频感应电炉制备CD3MWCuN超级双相不锈钢泵壳,制备所得的铸件力学性能优异,晶界腐蚀和焊缝RT探伤测试结果均合格,克服了高性能泵壳体精铸件的裂纹缺陷。