CNC机床动态特性与S形试件轮廓误差映射关系分析.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

CNC机床动态特性与S形试件轮廓误差映射关系分析.docx

CNC机床动态特性与S形试件轮廓误差映射关系分析摘要本文研究了CNC机床动态特性与S形试件轮廓误差映射关系。首先介绍了CNC机床的基本概念和组成结构,重点分析了CNC机床动态特性,包括加工误差、稳定性和响应速度等方面。然后,介绍了S形试件的定义和特点,分析了S形试件加工过程中出现的轮廓误差以及其产生的原因。接着,利用实验数据对CNC机床动态特性与S形试件轮廓误差映射关系进行了分析,发现CNC机床动态特性与S形试件轮廓误差之间存在一定的相关性。最后,提出了针对CNC机床动态特性与S形试件轮廓误差映射关系的优

CNC机床伺服系统跟随误差与轮廓误差分析.docx

CNC机床伺服系统跟随误差与轮廓误差分析CNC机床的伺服系统是数控加工领域的重要部分。其作用是控制运动轴的位置和速度,保证机床加工精度和稳定性。伺服系统的跟随误差和轮廓误差是影响CNC机床加工精度的两个主要因素,本文将对它们的原因和解决方法进行分析。一、伺服系统跟随误差伺服系统跟随误差是指CNC机床在切削过程中运动轴跟随设定轨迹时产生的误差。这种误差主要来自机床伺服系统的控制精度和动态响应能力。控制精度方面,伺服系统的位置误差常常受到控制器输出精度、数字-模拟转换器的精度和机床电气系统稳定性的影响。在数字

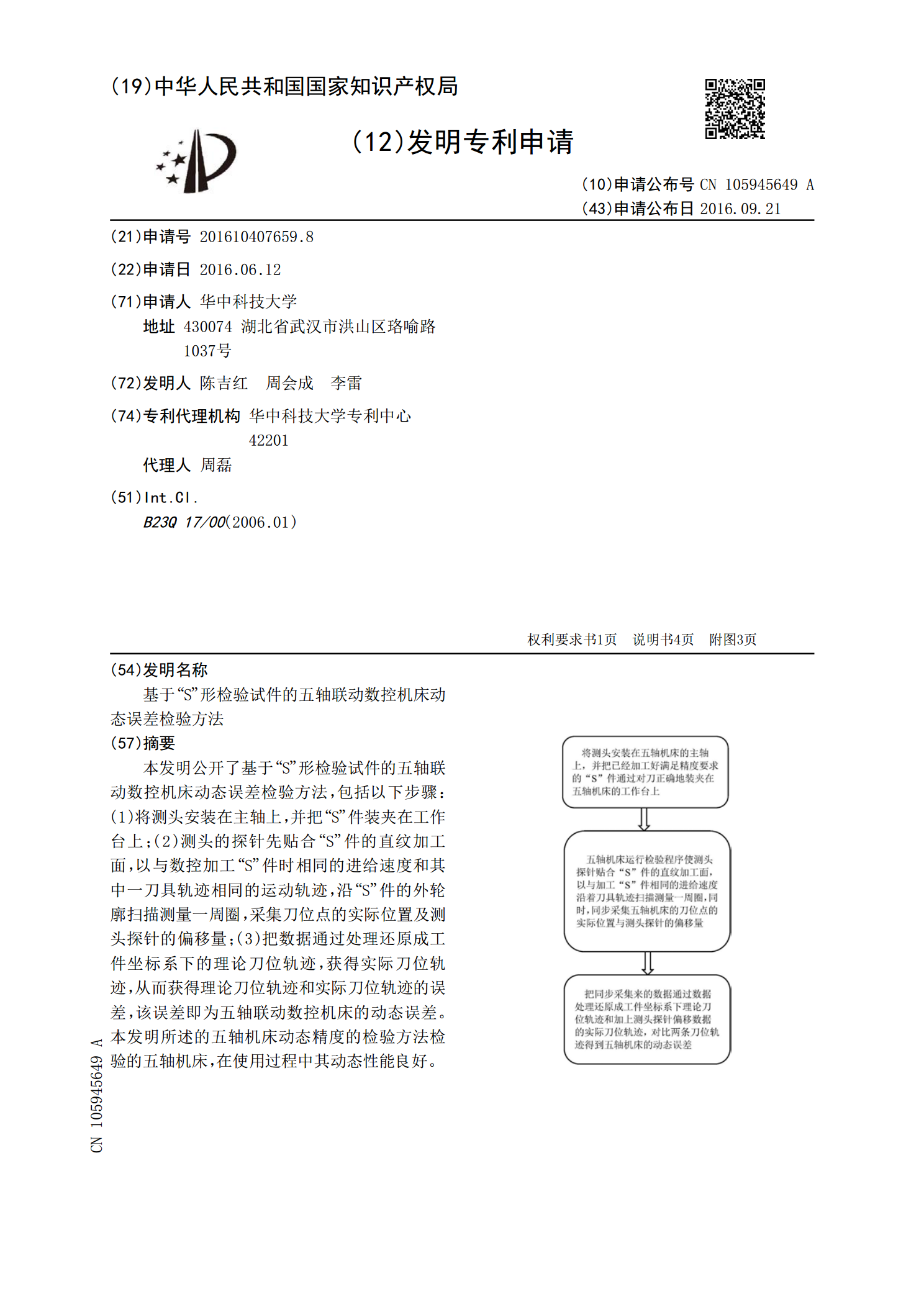

基于“S”形检验试件的五轴联动数控机床动态误差检验方法.pdf

本发明公开了基于“S”形检验试件的五轴联动数控机床动态误差检验方法,包括以下步骤:(1)将测头安装在主轴上,并把“S”件装夹在工作台上;(2)测头的探针先贴合“S”件的直纹加工面,以与数控加工“S”件时相同的进给速度和其中一刀具轨迹相同的运动轨迹,沿“S”件的外轮廓扫描测量一周圈,采集刀位点的实际位置及测头探针的偏移量;(3)把数据通过处理还原成工件坐标系下的理论刀位轨迹,获得实际刀位轨迹,从而获得理论刀位轨迹和实际刀位轨迹的误差,该误差即为五轴联动数控机床的动态误差。本发明所述的五轴机床动态精度的检验方

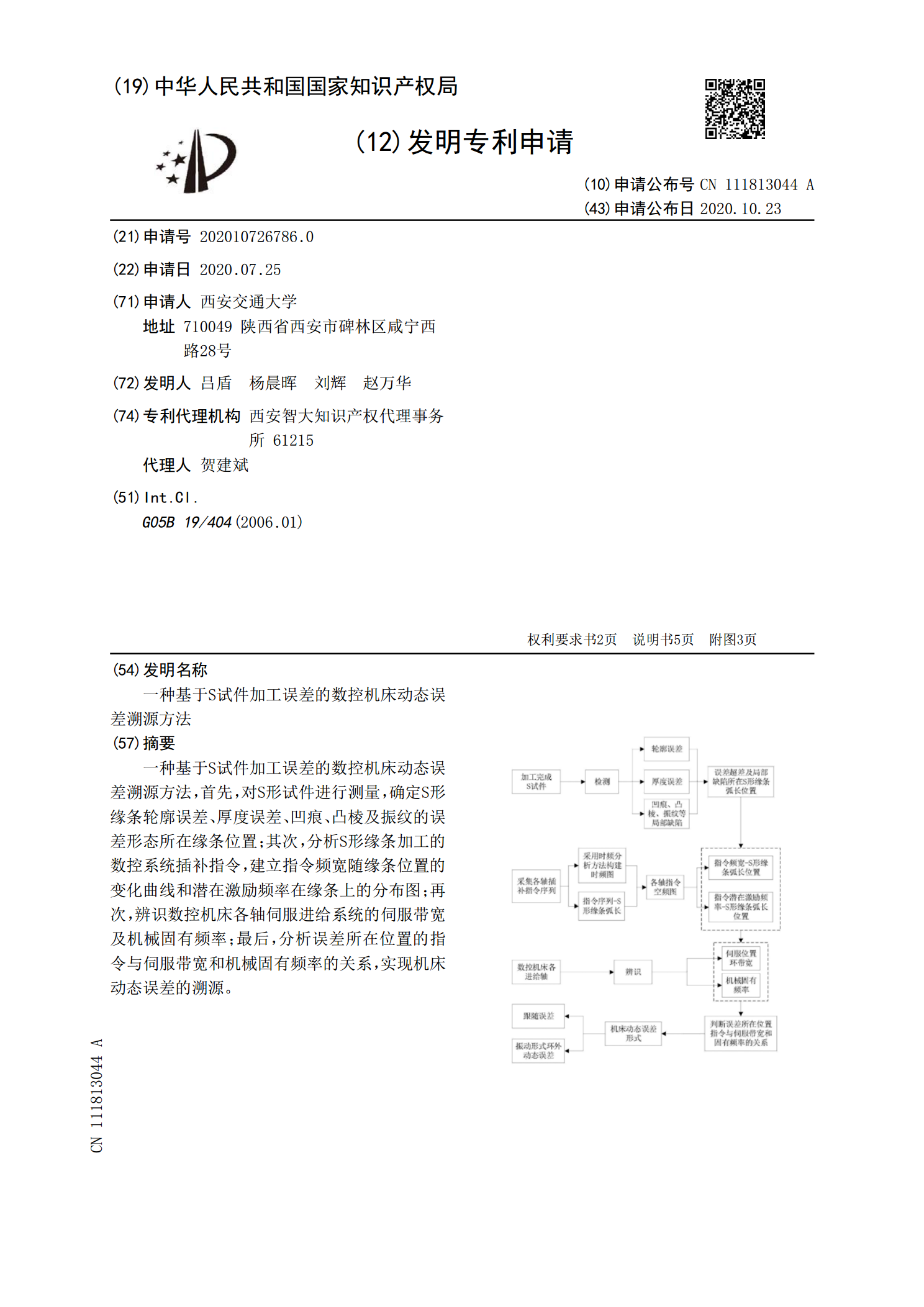

一种基于S试件加工误差的数控机床动态误差溯源方法.pdf

一种基于S试件加工误差的数控机床动态误差溯源方法,首先,对S形试件进行测量,确定S形缘条轮廓误差、厚度误差、凹痕、凸棱及振纹的误差形态所在缘条位置;其次,分析S形缘条加工的数控系统插补指令,建立指令频宽随缘条位置的变化曲线和潜在激励频率在缘条上的分布图;再次,辨识数控机床各轴伺服进给系统的伺服带宽及机械固有频率;最后,分析误差所在位置的指令与伺服带宽和机械固有频率的关系,实现机床动态误差的溯源。

CNC多轴联动的机床交叉耦合轮廓误差补偿技术.pptx

汇报人:CONTENTS添加章节标题CNC多轴联动机床的基本原理其基本原理是通过计算机控制,实现多个轴的同步运动,从而完成复杂的加工任务。***C多轴联动机床可以大大提高加工效率和精度,广泛应用于航空航天、汽车制造等领域。***C多轴联动机床的发展趋势是智能化、高精度和高效率。***C多轴联动机床可以大大提高加工效率和精度,广泛应用于航空航天、汽车制造等领域。***C多轴联动机床的发展趋势是智能化、高精度和高效率。CNC多轴联动机床的工作原理CNC多轴联动机床的应用领域交叉耦合轮廓误差的产生原因几何误差热