多晶硅双体铸锭炉加热电源的研究.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

多晶硅双体铸锭炉加热电源的研究.docx

多晶硅双体铸锭炉加热电源的研究摘要:多晶硅铸锭是制造太阳能电池板的基础材料,而熔炼多晶硅铸锭所需的加热电源对制造过程影响巨大。本文重点研究了多晶硅双体铸锭炉加热电源,并分析其结构、原理、应用和发展趋势。研究结果表明:加热电源对多晶硅铸锭质量和产量有直接影响,双体铸锭炉可提高炉温、降低炉膛温度不均匀性,总能耗降低等优点,加热电源应更加节能,智能化和自动化。关键词:多晶硅铸锭、加热电源、双体铸锭炉、效率、智能化一、前言随着清洁能源应用的不断推广发展,太阳能电池的需求量不断提高。其中,多晶硅铸锭作为太阳能电池板

多晶硅铸锭炉的石墨加热器及多晶硅铸锭炉.pdf

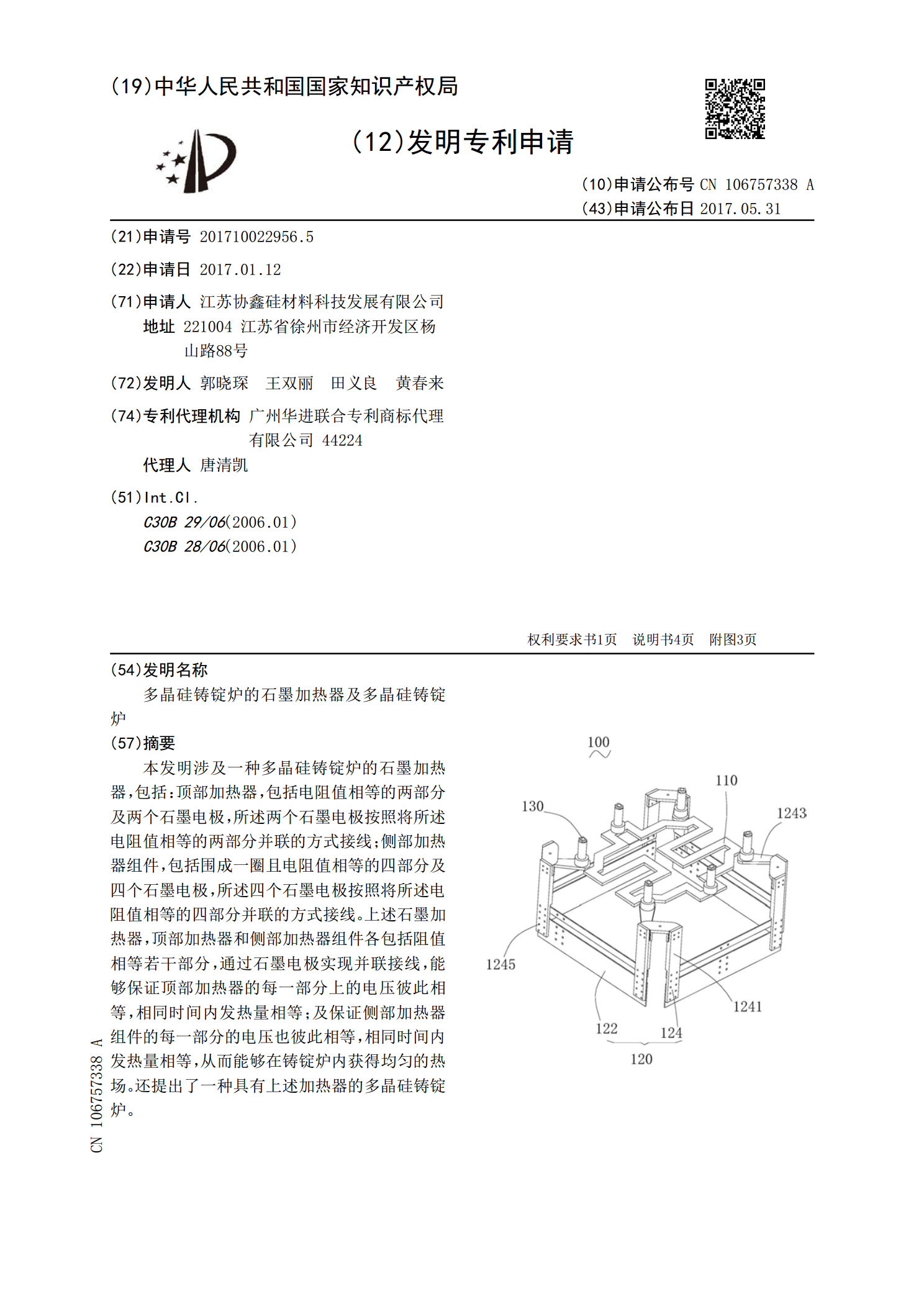

本发明涉及一种多晶硅铸锭炉的石墨加热器,包括:顶部加热器,包括电阻值相等的两部分及两个石墨电极,所述两个石墨电极按照将所述电阻值相等的两部分并联的方式接线;侧部加热器组件,包括围成一圈且电阻值相等的四部分及四个石墨电极,所述四个石墨电极按照将所述电阻值相等的四部分并联的方式接线。上述石墨加热器,顶部加热器和侧部加热器组件各包括阻值相等若干部分,通过石墨电极实现并联接线,能够保证顶部加热器的每一部分上的电压彼此相等,相同时间内发热量相等;及保证侧部加热器组件的每一部分的电压也彼此相等,相同时间内发热量相等,

多晶硅铸锭炉加热室的设计.pdf

专题报道·电字工业营用设置■·多晶硅铸锭炉加热室的设计陈国红1,3,王晓军,姚文军。,苏文生。(1、国防科学技术大学研究生院,湖南长沙410073;2、湖南证兴设备安装工程有限公司,湖南株洲412003:3、中国电子科技集团公司第四十八研究所,湖南长沙410111)摘要:加热室是多晶硅铸锭炉的关键部件之一。多晶硅锭的生长工艺过程都要通过加热室的调整来实现。着重介绍了多晶硅铸锭炉加热室的结构设计。关键词:多晶硅铸锭炉;加热室;石墨加热器;隔热层中图分类号:TF063文献标识码:A文章编号:1004—4507

一种多晶硅铸锭炉的组合式加热器及多晶硅铸锭炉.pdf

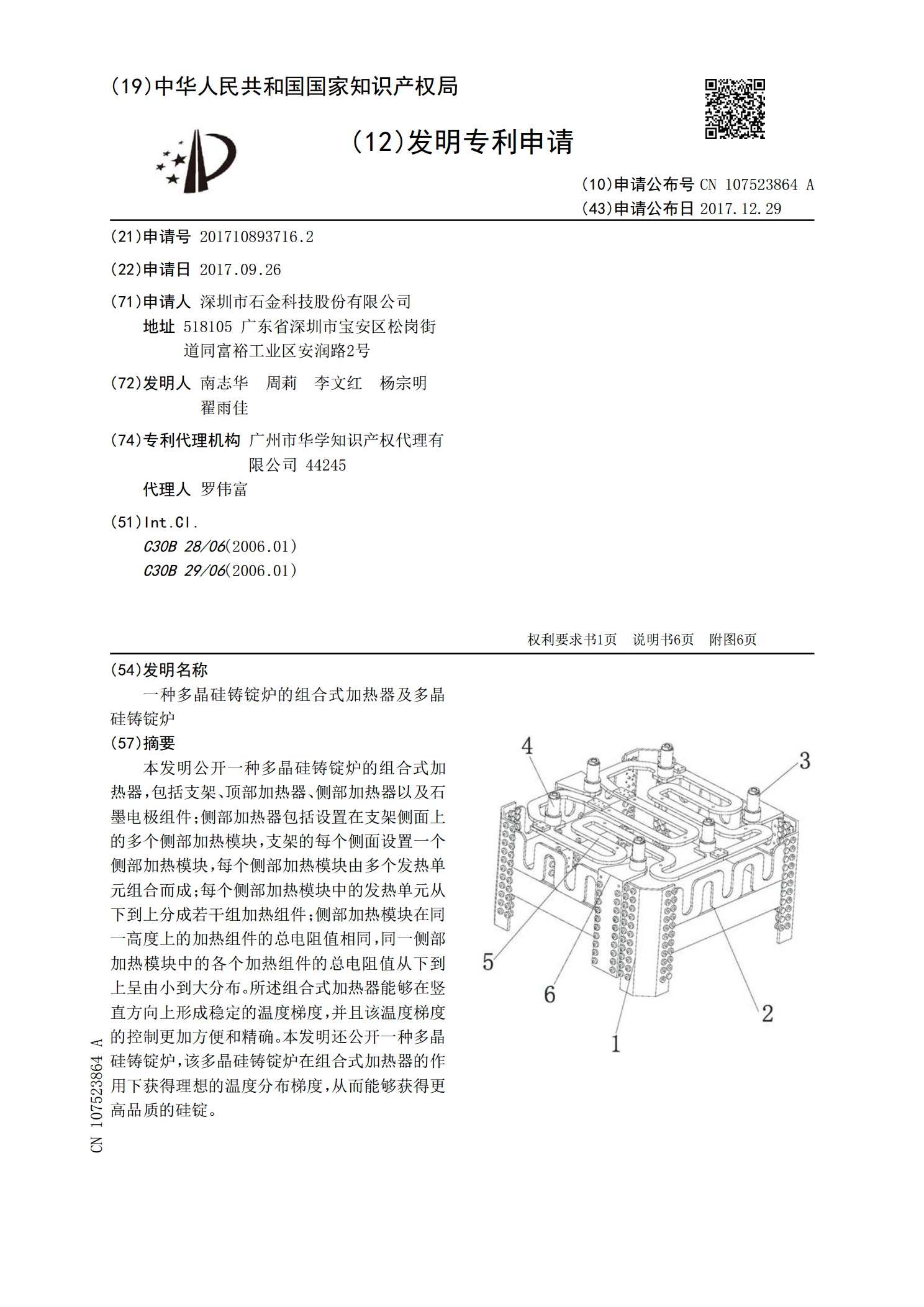

本发明公开一种多晶硅铸锭炉的组合式加热器,包括支架、顶部加热器、侧部加热器以及石墨电极组件;侧部加热器包括设置在支架侧面上的多个侧部加热模块,支架的每个侧面设置一个侧部加热模块,每个侧部加热模块由多个发热单元组合而成;每个侧部加热模块中的发热单元从下到上分成若干组加热组件;侧部加热模块在同一高度上的加热组件的总电阻值相同,同一侧部加热模块中的各个加热组件的总电阻值从下到上呈由小到大分布。所述组合式加热器能够在竖直方向上形成稳定的温度梯度,并且该温度梯度的控制更加方便和精确。本发明还公开一种多晶硅铸锭炉,该

一种多晶硅铸锭加热方法及应用该方法的多晶硅铸锭炉.pdf

本发明提供了一种多晶硅铸锭方法,包括加热、熔化、长晶、退火和冷却五个阶段,在加热和熔化阶段采用磁感应线圈的电磁感应方式对硅锭进行加热,在长晶阶段关闭磁感应线圈;还提供了应用上述方法多晶硅铸锭炉,包括坩埚、第一加热器和冷却板,所述第一加热器设置于坩埚正上方,冷却板设置于坩埚下方;其特征在于,还包括设置于坩埚四周的铸锭炉侧壁上的第二加热器和设置于坩埚四周的铸锭炉侧壁上的磁感应线圈,所述磁感应线圈绕过坩埚,其形成的磁感线垂直穿过坩埚底面。本发明能够缩短工艺时长,有效提高产品铸锭的电阻率稳定性。