镦粗时钢锭内孔洞锻合的模拟研究.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

镦粗时钢锭内孔洞锻合的模拟研究.docx

镦粗时钢锭内孔洞锻合的模拟研究标题:镦粗时钢锭内孔洞锻合的模拟研究摘要:随着工业的发展,对于钢锭内孔洞锻合技术的研究日益受到重视。本文以镦粗时钢锭内孔洞锻合为研究对象,通过模拟分析和实验验证,探讨了镦粗过程中内孔洞锻合的影响因素及其机理,并提出了一种优化的工艺方案。实验结果表明,在合理的工艺条件下,内孔洞锻合可有效改善钢锭的力学性能和组织结构,提高材料的使用价值。1.引言钢材作为重要的结构材料,其力学性能和组织结构对其使用性能起着关键作用。而内孔洞的存在对钢材的力学性能和使用价值有着重要影响。因此,针对钢

抑制钢锭热锻镦粗时表面开裂的锻造方法.pdf

一种抑制钢锭热锻镦粗时表面开裂的锻造方法,其主要是将钢锭自加热炉中取出,在锻造机上进行镦粗;当钢锭中部腰鼓位置的直径大于钢锭端部直径的1.1倍后,将钢锭翻转90°,对钢锭的腰鼓进行轻压,单边压下量为钢锭中部腰鼓位置直径与钢锭端部直径之差的1/4至3/8。将钢锭腰鼓轻压一周;然后再将钢锭翻转90°,回到原来直立位置,继续进行镦粗;按照以上步骤进行锻造,直至达到要求的镦粗锻造比。本发明方法简单、易于掌握和操作、对锻造生产设备也无特殊要求,可以有效抑制钢锭热锻镦粗时表面开裂。

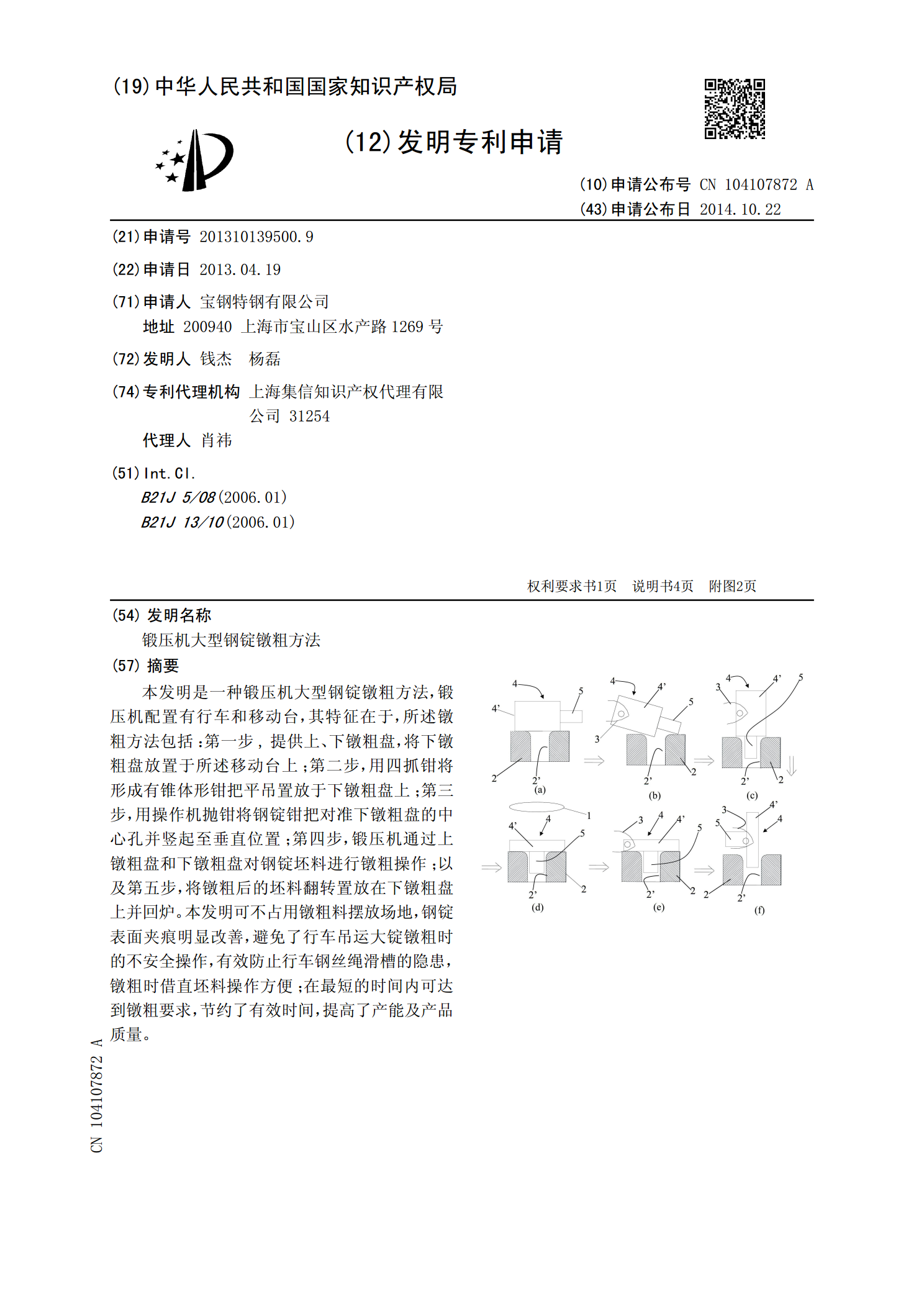

锻压机大型钢锭镦粗方法.pdf

本发明是一种锻压机大型钢锭镦粗方法,锻压机配置有行车和移动台,其特征在于,所述镦粗方法包括:第一步,提供上、下镦粗盘,将下镦粗盘放置于所述移动台上;第二步,用四抓钳将形成有锥体形钳把平吊置放于下镦粗盘上;第三步,用操作机抛钳将钢锭钳把对准下镦粗盘的中心孔并竖起至垂直位置;第四步,锻压机通过上镦粗盘和下镦粗盘对钢锭坯料进行镦粗操作;以及第五步,将镦粗后的坯料翻转置放在下镦粗盘上并回炉。本发明可不占用镦粗料摆放场地,钢锭表面夹痕明显改善,避免了行车吊运大锭镦粗时的不安全操作,有效防止行车钢丝绳滑槽的隐患,镦粗

42CrMo4钢锭镦粗裂纹的原因分析.docx

42CrMo4钢锭镦粗裂纹的原因分析引言:钢锭作为钢铁生产的重要部件之一,因其制造较为复杂,常出现各种质量问题,其中裂纹是较为常见的一种,如果未能及时处理,会影响钢锭的性能,甚至导致整批钢锭废品。本篇论文以42CrMo4钢锭为例,探讨钢锭镦粗过程中出现裂纹的原因及其解决措施。第一部分:42CrMo4钢锭的概述42CrMo4钢锭是一种中高碳低合金钢锭,其强度和刚度较高,具有良好的可焊性和可机加性,广泛应用于制造液压缸杆、摇臂、曲柄轴等机械零件。在制造过程中,含碳量相对较高,需要经过多道工序处理,以保证材料的

钢锭内部缺陷的锻合及其实验方法.docx

钢锭内部缺陷的锻合及其实验方法标题:钢锭内部缺陷的锻合及其实验方法摘要:钢锭内部缺陷的锻合是钢铁加工过程中的关键问题之一。本文通过综合分析研究现状,总结了钢锭内部缺陷的成因和分类,探讨了缺陷对材料性能的影响以及可能的解决方案。同时,讨论了几种常见的实验方法,包括断口观察、非破坏性检测以及数字仿真等,以期为进一步研究提供参考和指导。1.引言钢锭是钢铁行业最重要的原材料之一。然而,钢锭在生产过程中常常出现内部缺陷,这些缺陷会导致材料性能下降并影响产品质量。因此,研究钢锭内部缺陷的锻合是提高材料品质的关键问题之