非对称管件内高压成形过程研究.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

非对称管件内高压成形过程研究.docx

非对称管件内高压成形过程研究非对称管件内高压成形过程研究摘要非对称管件是一种特殊形状的管件,其内部形状和外部形状不对称。本文以非对称管件内高压成形过程为研究对象,通过建立数值模型,分析非对称管件在高压成形过程中的力学行为和成形特点。研究结果对于优化非对称管件的成形工艺和提高成形质量具有重要意义。1.引言非对称管件是一种具有特殊形状的管件,在许多工业领域得到了广泛应用。与传统管件相比,非对称管件具有更好的流体流动性能、更高的强度和更低的重量。高压成形是一种重要的管件成形工艺,可以在提高管件的力学性能的同时,

非对称管件内高压成形的仿真研究.docx

非对称管件内高压成形的仿真研究非对称管件内高压成形的仿真研究摘要:非对称管件在工程中具有广泛的应用。为了提高非对称管件的成形质量和效率,本文通过使用有限元仿真的方法,对非对称管件在高压成形过程中的形变和应力分布进行了研究。通过对不同形状和材料的非对称管件进行仿真分析,得出了一些有关高压成形过程的重要结论。本文的研究结果对于优化非对称管件的设计和制造具有重要的意义。关键词:非对称管件,高压成形,仿真,形变,应力分布引言:非对称管件是一种重要的工程构件,广泛应用于石化、航空航天、能源等领域。由于其形状和结构的

内高压成形管件在汽车上的应用.docx

内高压成形管件在汽车上的应用内高压成形管件在汽车上的应用摘要:随着汽车工业的发展,对于汽车零部件的要求越来越高,包括性能的提升、质量的保障以及成本的降低等方面。内高压成形管件作为一种新型的汽车零部件,具有结构轻便、强度高、耐腐蚀等特点,广泛应用于汽车的液压控制系统中。本文主要介绍了内高压成形管件在汽车上的应用以及其在汽车工业中的优势。1.引言内高压成形技术是一种以高压液体通过管子内部对管子进行加压,使其产生塑性变形并达到所需形状的制造技术。相比于传统的制造工艺,内高压成形技术具有成本低、工艺简单、生产效率

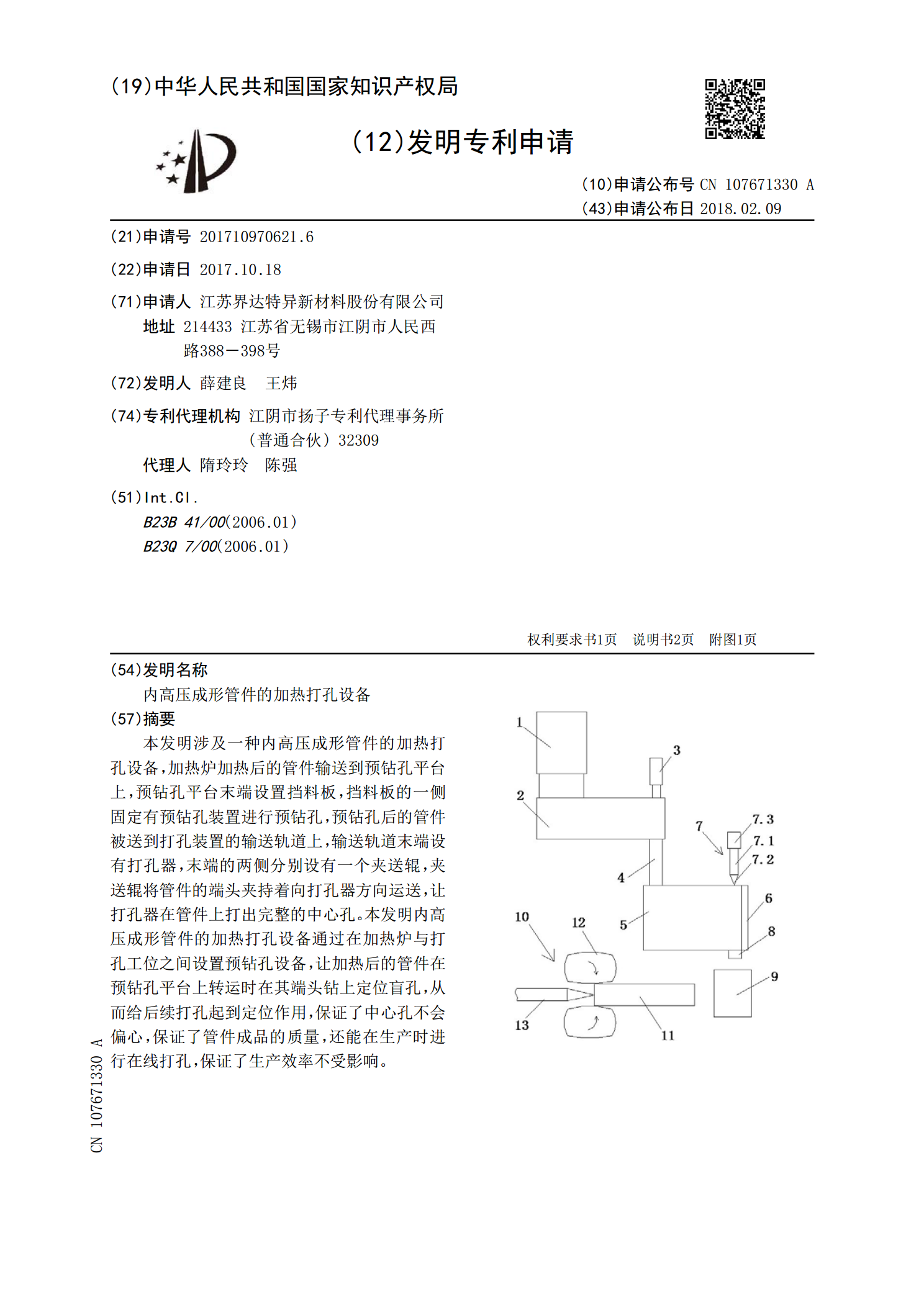

内高压成形管件的加热打孔设备.pdf

本发明涉及一种内高压成形管件的加热打孔设备,加热炉加热后的管件输送到预钻孔平台上,预钻孔平台末端设置挡料板,挡料板的一侧固定有预钻孔装置进行预钻孔,预钻孔后的管件被送到打孔装置的输送轨道上,输送轨道末端设有打孔器,末端的两侧分别设有一个夹送辊,夹送辊将管件的端头夹持着向打孔器方向运送,让打孔器在管件上打出完整的中心孔。本发明内高压成形管件的加热打孔设备通过在加热炉与打孔工位之间设置预钻孔设备,让加热后的管件在预钻孔平台上转运时在其端头钻上定位盲孔,从而给后续打孔起到定位作用,保证了中心孔不会偏心,保证了管

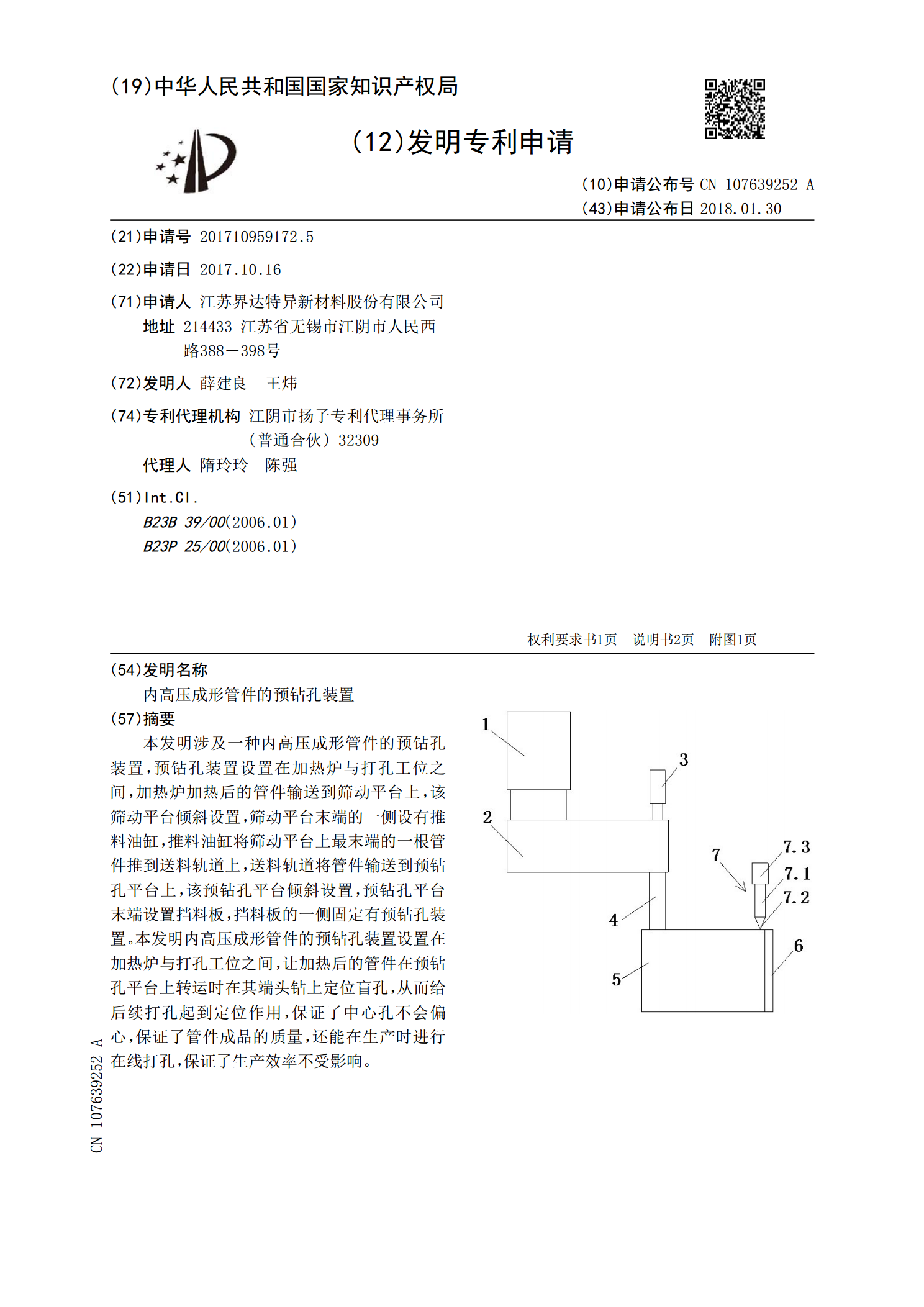

内高压成形管件的预钻孔装置.pdf

本发明涉及一种内高压成形管件的预钻孔装置,预钻孔装置设置在加热炉与打孔工位之间,加热炉加热后的管件输送到筛动平台上,该筛动平台倾斜设置,筛动平台末端的一侧设有推料油缸,推料油缸将筛动平台上最末端的一根管件推到送料轨道上,送料轨道将管件输送到预钻孔平台上,该预钻孔平台倾斜设置,预钻孔平台末端设置挡料板,挡料板的一侧固定有预钻孔装置。本发明内高压成形管件的预钻孔装置设置在加热炉与打孔工位之间,让加热后的管件在预钻孔平台上转运时在其端头钻上定位盲孔,从而给后续打孔起到定位作用,保证了中心孔不会偏心,保证了管件成