深孔抛磨加工原理分析.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

深孔抛磨加工原理分析.docx

深孔抛磨加工原理分析深孔抛磨加工是一种高效率、高精度的加工方法,广泛应用于汽车发动机、航空航天、兵器装备等行业。本文将从深孔抛磨加工的定义、原理分析、工艺参数优化等方面进行详细的论述。一、深孔抛磨加工的定义深孔抛磨加工是通过将砂轮安装在工件内孔上,利用砂轮旋转摩擦与工件接触表面进行磨削,从而实现对工件内孔的加工的一种方法。该方法能够在加工过程中实现连续润滑、冷却和切屑清除,有效提高加工质量和效率。二、深孔抛磨加工的原理分析深孔抛磨加工的原理主要涉及以下几个方面:1.磨削力的产生与传递:深孔抛磨加工中,砂轮

回转振动式抛磨加工原理分析.docx

回转振动式抛磨加工原理分析回转振动式抛磨加工原理分析摘要:回转振动式抛磨加工是一种高效的表面加工方法,广泛应用于金属材料的精密加工领域。本文将对回转振动式抛磨加工的原理进行详细分析,包括运动模式、材料研磨过程、加工参数与加工效果的关系等方面,为进一步研究和应用该技术提供理论依据。1.引言回转振动式抛磨加工是一种结合回转运动和振动运动的加工方法,通过摩擦和磨削作用将工件表面微细化,提高表面质量和加工精度。该方法具有高效、节能、环保等优点,在金属材料的加工中得到了广泛应用。本文将围绕回转振动式抛磨加工的原理进

用于深孔加工的磨头装置.pdf

本发明涉及一种用于深孔加工的磨头装置,包括驱动电机、由电机驱动的传动轴和磨砂轮,所述的传动轴与磨砂轮之间配置有至少一级调速机构,所述调速机构包括同轴减速器和配置在同轴减速器两端的联轴器,传动轴通过联轴器与同轴减速器相连,同轴减速器另一端的联轴器则连接次级传动轴,磨砂轮固定连接在次级传动轴的末端。本发明能够在工件加工过程中,高速稳定运行,而且无抖动,加工精度高。

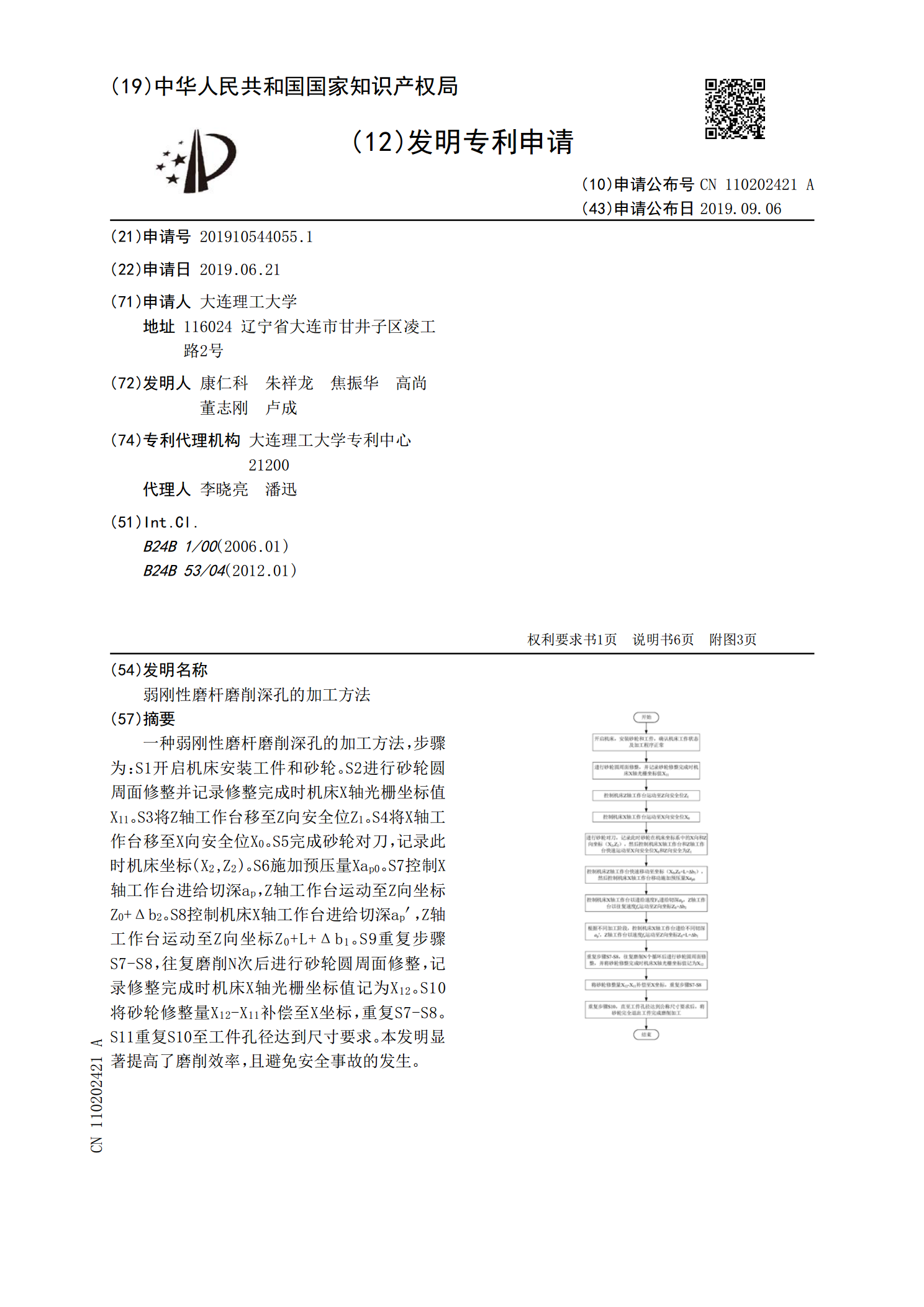

弱刚性磨杆磨削深孔的加工方法.pdf

一种弱刚性磨杆磨削深孔的加工方法,步骤为:S1开启机床安装工件和砂轮。S2进行砂轮圆周面修整并记录修整完成时机床X轴光栅坐标值X

深孔加工孔轴线偏斜的分析与研究.docx

深孔加工孔轴线偏斜的分析与研究深孔加工是一种通过多刃刀具进行深度加工的加工方法,广泛应用于模具制造、航空航天、汽车制造等领域。在深孔加工过程中,孔轴线的偏斜会直接影响到加工质量和加工效率,因此对深孔加工孔轴线偏斜进行分析和研究是十分重要的。孔轴线的偏斜主要由以下几个因素引起:切削力、切削温度、切削液、切削刃具等。首先,切削力是导致孔轴线偏斜的主要原因之一。在深孔加工过程中,切削力是无法避免的,而且会随着加工深度的增加而增大。切削力的方向和大小会对孔轴线产生侧向力矩,进而导致孔轴线产生偏斜。其次,切削温度也