内孔拉削工艺.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

内孔拉削工艺.docx

内孔拉削工艺内孔拉削工艺是一种常用于金属加工的工艺方法,通过拉削刀具对工件内孔进行加工。内孔拉削工艺在制造领域中具有广泛的应用,尤其在汽车、航空航天、机床等领域中,对内孔拉削工艺的研究和应用具有重要意义。本论文将就内孔拉削工艺的原理、优势和应用进行深入分析和研究。首先,内孔拉削工艺是指通过拉削刀具对工件内孔进行加工的方法。它相比于其他加工方法如钻孔、铰孔等具有如下优势:一是加工精度高。内孔拉削工艺能够保证内孔的尺寸精度和形状精度,且表面质量好。二是加工效率高。内孔拉削工艺在一次切削中可以完成多个工序,大大

内冷却深孔拉削丝锥的设计与研究.docx

内冷却深孔拉削丝锥的设计与研究内冷却深孔拉削丝锥的设计与研究摘要:随着工业自动化和机械制造的发展,深孔加工技术在各个领域得到了广泛应用。深孔加工中的拉削丝锥在高强度合金材料的加工中起着重要作用。然而,由于长时间的高温加工导致丝锥易损坏的问题,降低了工件表面质量和加工精度。针对这一问题,本文通过设计和研究了一种内冷却深孔拉削丝锥,并对其性能进行了实验验证。实验结果表明,内冷却深孔拉削丝锥具有较高的散热性能和稳定的加工性能,能够有效提高工件表面质量和加工精度。关键词:深孔加工,丝锥,内冷却,散热性能,加工性能

厚壁件内孔拉削精度试验研究.docx

厚壁件内孔拉削精度试验研究厚壁件内孔拉削精度试验研究摘要:厚壁件内孔拉削精度是现代制造业中关键的加工环节之一。本文通过开展试验研究,分析了影响厚壁件内孔拉削精度的因素,并提出了改善厚壁件内孔拉削精度的方法。关键词:厚壁件,内孔拉削精度,试验研究,因素,改善方法一、引言在现代制造业中,厚壁件内孔的加工是经常遇到的问题。厚壁件内孔的拉削精度对于整个产品的性能和质量具有重要的影响。因此,研究厚壁件内孔拉削精度成为了一个热点课题。二、试验方法本文选取了某种特定材料的厚壁件进行试验研究。试验中,我们分别调整了切削速

精密小深孔拉削新工艺.docx

精密小深孔拉削新工艺精密小深孔拉削新工艺摘要:精密小深孔加工是一种对工件孔径和深度要求非常高的制造过程。传统的深孔拉削工艺存在切削速度慢、切削力大、加工表面粗糙度高等问题。为了解决这些问题,研究人员提出了一种新的精密小深孔拉削工艺。该工艺采用特殊刀具和先进的控制技术,能够提高切削速度,降低切削力,提高加工质量。本论文将从工艺流程、刀具选择、加工参数优化等方面对该工艺进行详细介绍,并分析其应用前景。1.引言精密小深孔加工在航空、航天、汽车、模具等领域具有广泛的应用。传统的深孔拉削工艺在加工细长孔道时存在切削

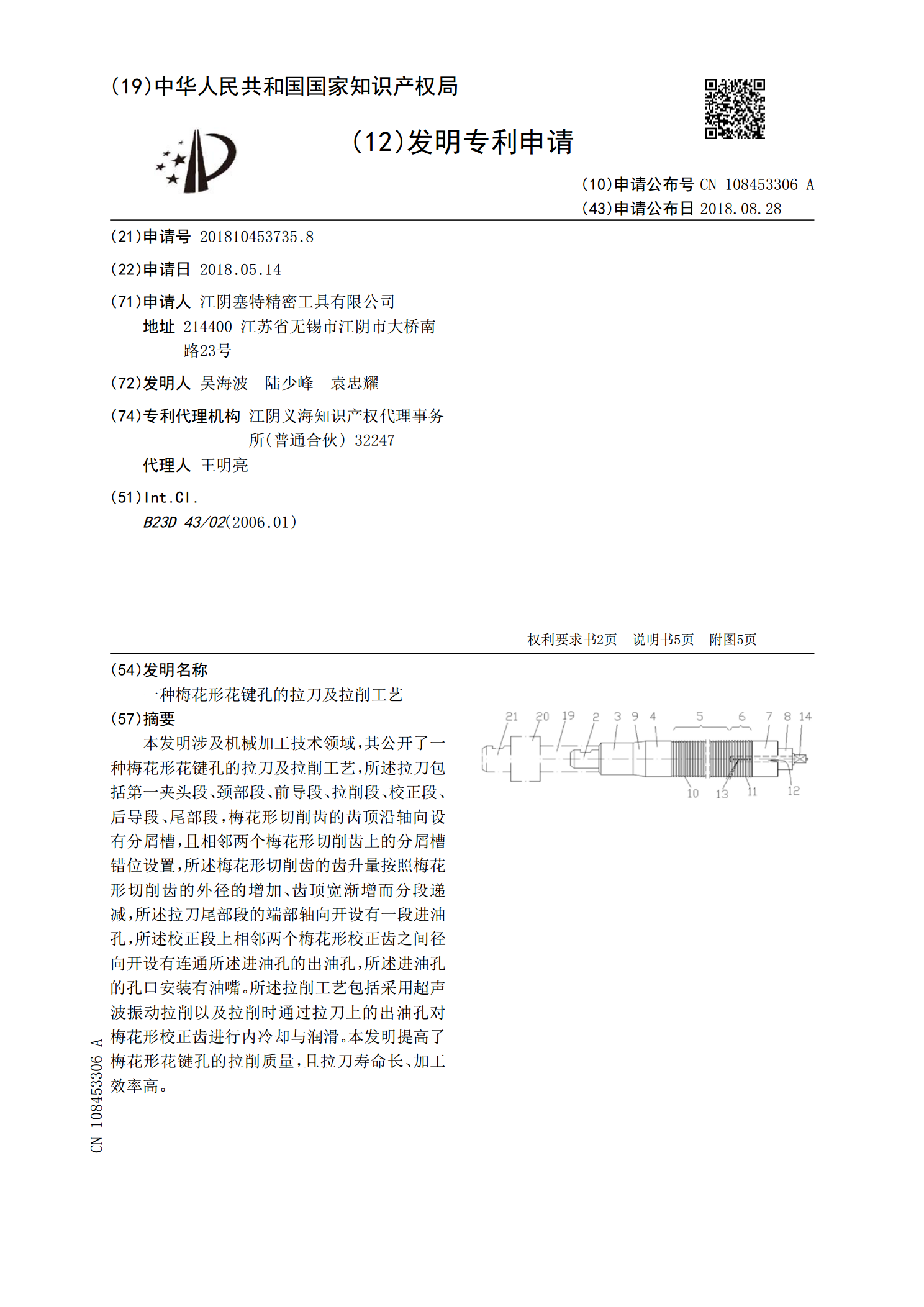

一种梅花形花键孔的拉刀及拉削工艺.pdf

本发明涉及机械加工技术领域,其公开了一种梅花形花键孔的拉刀及拉削工艺,所述拉刀包括第一夹头段、颈部段、前导段、拉削段、校正段、后导段、尾部段,梅花形切削齿的齿顶沿轴向设有分屑槽,且相邻两个梅花形切削齿上的分屑槽错位设置,所述梅花形切削齿的齿升量按照梅花形切削齿的外径的增加、齿顶宽渐增而分段递减,所述拉刀尾部段的端部轴向开设有一段进油孔,所述校正段上相邻两个梅花形校正齿之间径向开设有连通所述进油孔的出油孔,所述进油孔的孔口安装有油嘴。所述拉削工艺包括采用超声波振动拉削以及拉削时通过拉刀上的出油孔对梅花形校正