内螺纹加工工艺的改进.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

内螺纹加工工艺的改进.docx

内螺纹加工工艺的改进内螺纹加工是一种常见的加工工艺,广泛应用于各行各业的生产中。随着现代制造业的发展,对内螺纹加工工艺的要求也越来越高,对于提高产品质量和生产效率具有重要意义。本论文将探讨内螺纹加工工艺的改进,以提升加工精度、降低加工成本和增加生产效率为目标。首先,我们可以从机床设备的改进着手。传统的内螺纹加工通常采用普通车床或数控车床进行。然而,由于这种加工方式容易产生振动和误差,且对操作人员要求较高,因此存在一定的局限性。现在,随着先进的数控技术的发展,可以采用多轴数控车床进行内螺纹加工。这种机床可以

不锈钢螺母内螺纹加工工艺的改进.docx

不锈钢螺母内螺纹加工工艺的改进近年来,随着不锈钢制品在工业领域的广泛应用,不锈钢螺母的需求量不断增加。不锈钢螺母是通过螺纹连接被紧固部件的一种重要零件,是机械结构中的紧固副重要组成部分。传统的不锈钢螺母内螺纹加工工艺存在的问题为:生产效率低、产品质量难以保证、所需人工较多、投入无效,并且对于精度较高的加工产品,更不能满足其需求。因此,必须对传统的加工工艺进行改进,提高不锈钢螺母的生产效率和品质。一、传统不锈钢螺母内螺纹加工工艺的缺陷1、生产效率低传统的不锈钢螺母内螺纹加工主要采用车床和螺纹机进行加工,其中

梯形内螺纹特殊加工工艺.docx

梯形内螺纹特殊加工工艺梯形内螺纹是一种特殊的加工工艺,广泛应用于各种工业领域。它的独特设计和特殊的形状使得其在连接和固定物体时具有优越的性能。本文将对梯形内螺纹的特殊加工工艺进行深入探讨,包括其概念、加工方法和应用领域。一、梯形内螺纹的概念梯形内螺纹是一种具有梯形断面的内部螺纹结构。它内侧的斜面使得其具有更强的连接和固定能力。与传统的圆柱形内螺纹相比,梯形内螺纹在承受剪切力时更加稳定,能够提供更大的连接力和更好的密封性能。二、梯形内螺纹的加工方法1.加工设备梯形内螺纹的加工需要使用螺纹加工设备,如螺纹铣床

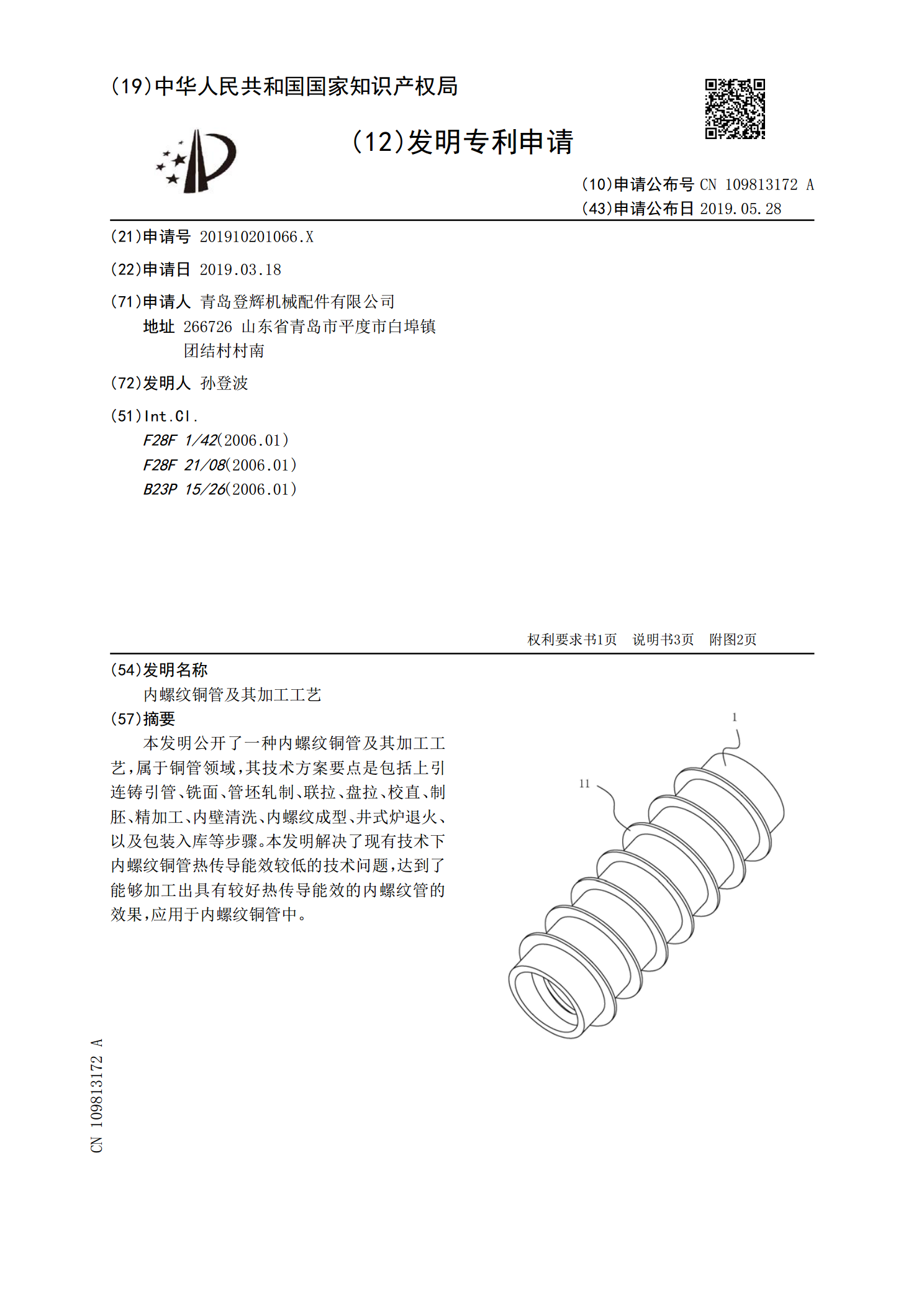

内螺纹铜管及其加工工艺.pdf

本发明公开了一种内螺纹铜管及其加工工艺,属于铜管领域,其技术方案要点是包括上引连铸引管、铣面、管坯轧制、联拉、盘拉、校直、制胚、精加工、内壁清洗、内螺纹成型、井式炉退火、以及包装入库等步骤。本发明解决了现有技术下内螺纹铜管热传导能效较低的技术问题,达到了能够加工出具有较好热传导能效的内螺纹管的效果,应用于内螺纹铜管中。

侧环槽内螺纹车刀的加工工艺.pdf

本发明涉及一种侧环槽内螺纹车刀的加工工艺,包括以下步骤:1)铣削毛料的两端至尺寸要求;2)刨刀杆的四面;3)钳工按图纸划出刀头的型面线;4)车平端面;5)按图纸弯曲头部外形至图纸尺寸;6)去应力退火的热处理;7)切断头部;8)利用钳工按照图纸划刀头型面线;9)首先按图及线铣头部,铣刀部宽度留磨量0.6-0.7mm,保持刀头伸出;然后再铣前后角;10)钳工去毛刺、尾部倒角和挫修头部外型;11)淬回火热处理,硬度达到HRC65-68;然后进行吹砂和发蓝处理;12)反复模刀杆四面至尺寸;13)修整刃部。一种该工