内环筋直筒件旋转挤压成形损伤开裂机制研究.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

内环筋直筒件旋转挤压成形损伤开裂机制研究.docx

内环筋直筒件旋转挤压成形损伤开裂机制研究内环筋直筒件旋转挤压成形是一种先进的金属成形技术,该技术可广泛应用于制造汽车零部件、航空航天器件等领域。然而,在实际生产中,内环筋直筒件旋转挤压成形中常会出现损伤和开裂问题,严重影响了产品质量和生产效率。因此,对该技术下的损伤和开裂机制进行深入研究具有重要的理论和实际意义。首先,内环筋直筒件旋转挤压成形中的损伤和开裂问题主要与材料的塑性变形和应力分布不均匀有关。旋转挤压过程中,材料由于受到挤压力的作用发生塑性变形,但由于挤压过程中应力分布存在不均匀性,容易导致应力集

内环筋直筒件旋转挤压成形折叠缺陷机制研究的任务书.docx

内环筋直筒件旋转挤压成形折叠缺陷机制研究的任务书任务书任务名称:内环筋直筒件旋转挤压成形折叠缺陷机制研究任务描述:本次任务的研究主要针对内环筋直筒件旋转挤压成形中的折叠缺陷机制进行研究,旨在探究折叠缺陷产生的原因和机制,以提高内环筋直筒件的生产质量和可靠性。任务目标:1.系统性分析内环筋直筒件旋转挤压成形折叠缺陷的机制。2.探究内环筋直筒件旋转挤压成形折叠缺陷发生的影响因素。3.提出改善和解决内环筋直筒件旋转挤压成形折叠缺陷的有效措施和方法。任务内容:1.对内环筋直筒件旋转挤压成形过程中折叠缺陷的形态和表

镁合金筒形件内环高筋旋转挤压成形结构参数多目标优化.docx

镁合金筒形件内环高筋旋转挤压成形结构参数多目标优化标题:镁合金筒形件内环高筋旋转挤压成形结构参数多目标优化研究摘要:镁合金作为一种轻质高强度材料,具有广泛的应用前景。本文针对镁合金筒形件内环高筋旋转挤压成形过程中的结构参数进行多目标优化研究,以提高成形件的性能和质量。通过对成形过程中的挤压速度、温度、应变速率等参数进行调整,结合优化算法,得到了一组最优的结构参数,并通过对比实验验证了优化方法的有效性。关键词:镁合金;筒形件;内环高筋;旋转挤压成形;多目标优化1.引言随着汽车、航空航天等领域的快速发展,对轻

空心坯料成形大高宽比内环筋的旋转挤压成形模具.pdf

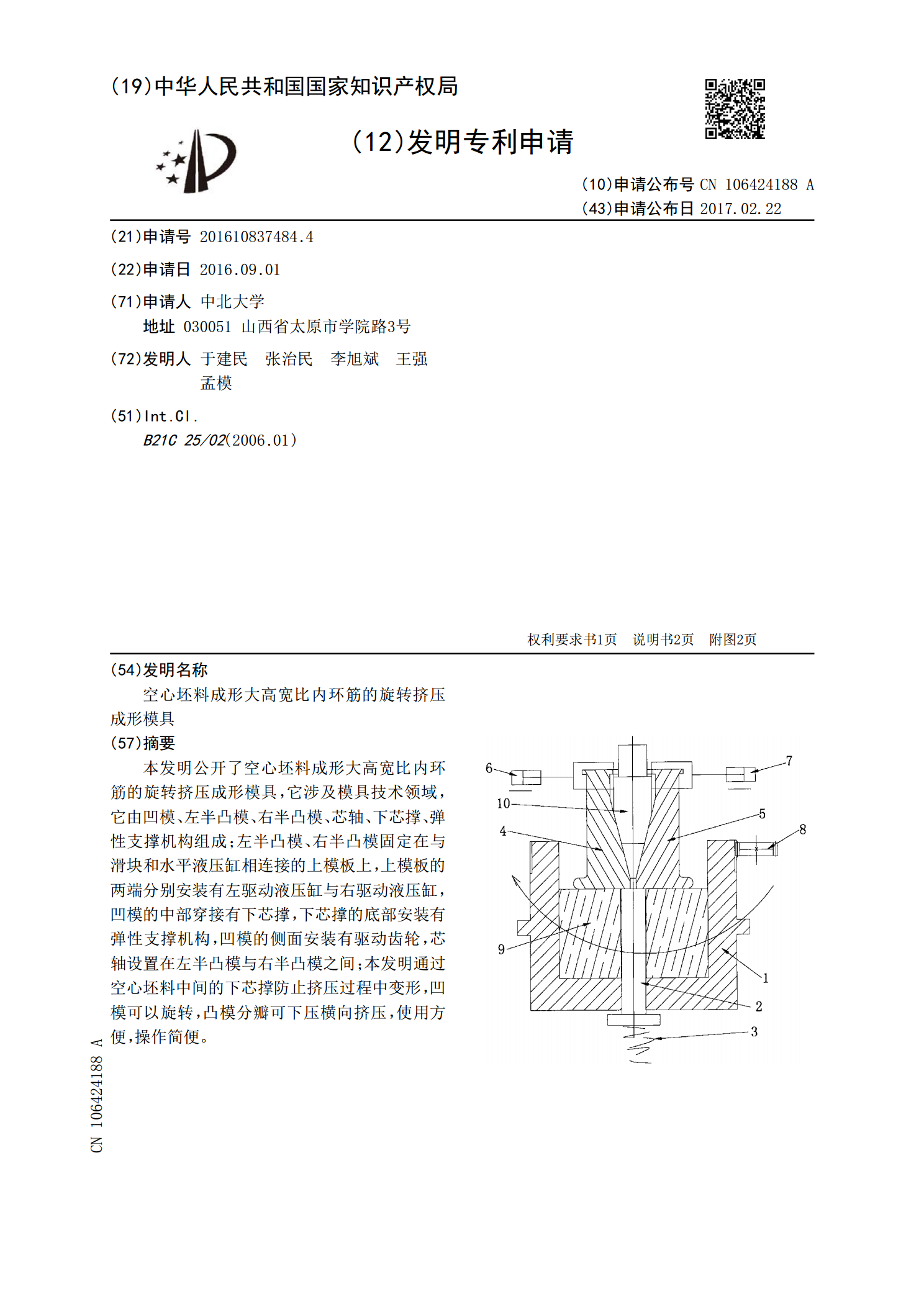

本发明公开了空心坯料成形大高宽比内环筋的旋转挤压成形模具,它涉及模具技术领域,它由凹模、左半凸模、右半凸模、芯轴、下芯撑、弹性支撑机构组成;左半凸模、右半凸模固定在与滑块和水平液压缸相连接的上模板上,上模板的两端分别安装有左驱动液压缸与右驱动液压缸,凹模的中部穿接有下芯撑,下芯撑的底部安装有弹性支撑机构,凹模的侧面安装有驱动齿轮,芯轴设置在左半凸模与右半凸模之间;本发明通过空心坯料中间的下芯撑防止挤压过程中变形,凹模可以旋转,凸模分瓣可下压横向挤压,使用方便,操作简便。

镁合金筒形件内环高筋旋转挤压成形结构参数多目标优化的任务书.docx

镁合金筒形件内环高筋旋转挤压成形结构参数多目标优化的任务书任务书题目:镁合金筒形件内环高筋旋转挤压成形结构参数多目标优化任务背景:镁合金具有密度低、比强度高、导热性能好、可回收性高等优点,因而被广泛应用于航空、汽车、电子等领域。而筒形件内环高筋旋转挤压成形技术是一种高效、低能耗、低损耗的成形工艺,可以用于生产高品质、高复杂度的镁合金筒形件。因此,本项目拟对镁合金筒形件内环高筋旋转挤压成形结构参数进行多目标优化。任务描述:本项目的目的是对镁合金筒形件内环高筋旋转挤压成形结构参数进行多目标优化,以得到最优的结