一种减小“S”形试件理论切削误差的方法.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种减小“S”形试件理论切削误差的方法.docx

一种减小“S”形试件理论切削误差的方法减小“S”形试件理论切削误差的方法摘要:在机械加工过程中,切削误差是一个常见的问题,特别是对于“S”形试件。本论文介绍了一种减小“S”形试件理论切削误差的方法。首先,分析了“S”形试件切削误差的原因,包括工件结构、工具磨损、工艺参数等因素。然后,介绍了一些常用的理论切削误差修正方法,包括传统方法和新型方法。最后,通过实验验证了这些方法的可行性,证明了通过使用这些方法可以显著减小“S”形试件的理论切削误差。关键词:切削误差;“S”形试件;修正方法;实验验证1.导言在机械

一种基于S试件加工误差的数控机床动态误差溯源方法.pdf

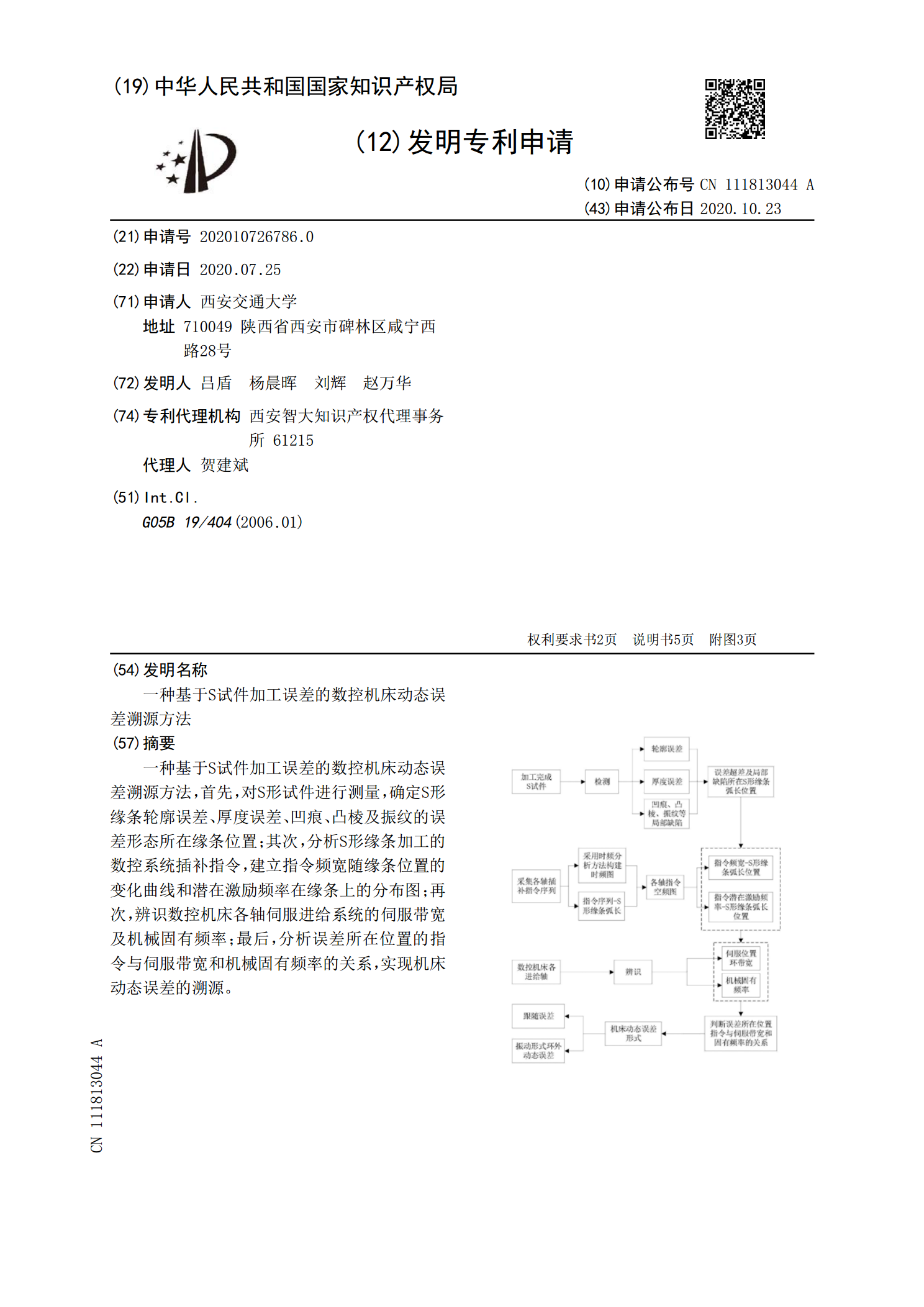

一种基于S试件加工误差的数控机床动态误差溯源方法,首先,对S形试件进行测量,确定S形缘条轮廓误差、厚度误差、凹痕、凸棱及振纹的误差形态所在缘条位置;其次,分析S形缘条加工的数控系统插补指令,建立指令频宽随缘条位置的变化曲线和潜在激励频率在缘条上的分布图;再次,辨识数控机床各轴伺服进给系统的伺服带宽及机械固有频率;最后,分析误差所在位置的指令与伺服带宽和机械固有频率的关系,实现机床动态误差的溯源。

S形试件切削过程动态检测及其关键技术.pdf

中国机械工程第卷第期年月下半月251220146形试件切削过程动态检测及其关键技术S仇健沈阳机床(集团)有限责任公司高档数暋控机床国家重点实验室,沈阳,110142摘要系统分析了国内外现行的五坐标数控机床检测试件的优缺点。结合建模、理论计算、有:3D限元分析和切削试验分别对形试件的结构特点、型面分布、结构刚度和受力变形等关键技术难题进行S了分析。研究发现,形试件的表面曲率在型面的不同位置有明显差异,零件型面存在换向和交替穿越S机床坐标象限的现象,并且零件的结构刚度在单侧加工时主要有个突越区域,直接导致切削

CNC机床动态特性与S形试件轮廓误差映射关系分析.docx

CNC机床动态特性与S形试件轮廓误差映射关系分析摘要本文研究了CNC机床动态特性与S形试件轮廓误差映射关系。首先介绍了CNC机床的基本概念和组成结构,重点分析了CNC机床动态特性,包括加工误差、稳定性和响应速度等方面。然后,介绍了S形试件的定义和特点,分析了S形试件加工过程中出现的轮廓误差以及其产生的原因。接着,利用实验数据对CNC机床动态特性与S形试件轮廓误差映射关系进行了分析,发现CNC机床动态特性与S形试件轮廓误差之间存在一定的相关性。最后,提出了针对CNC机床动态特性与S形试件轮廓误差映射关系的优

基于“S”形检验试件的五轴联动数控机床动态误差检验方法.pdf

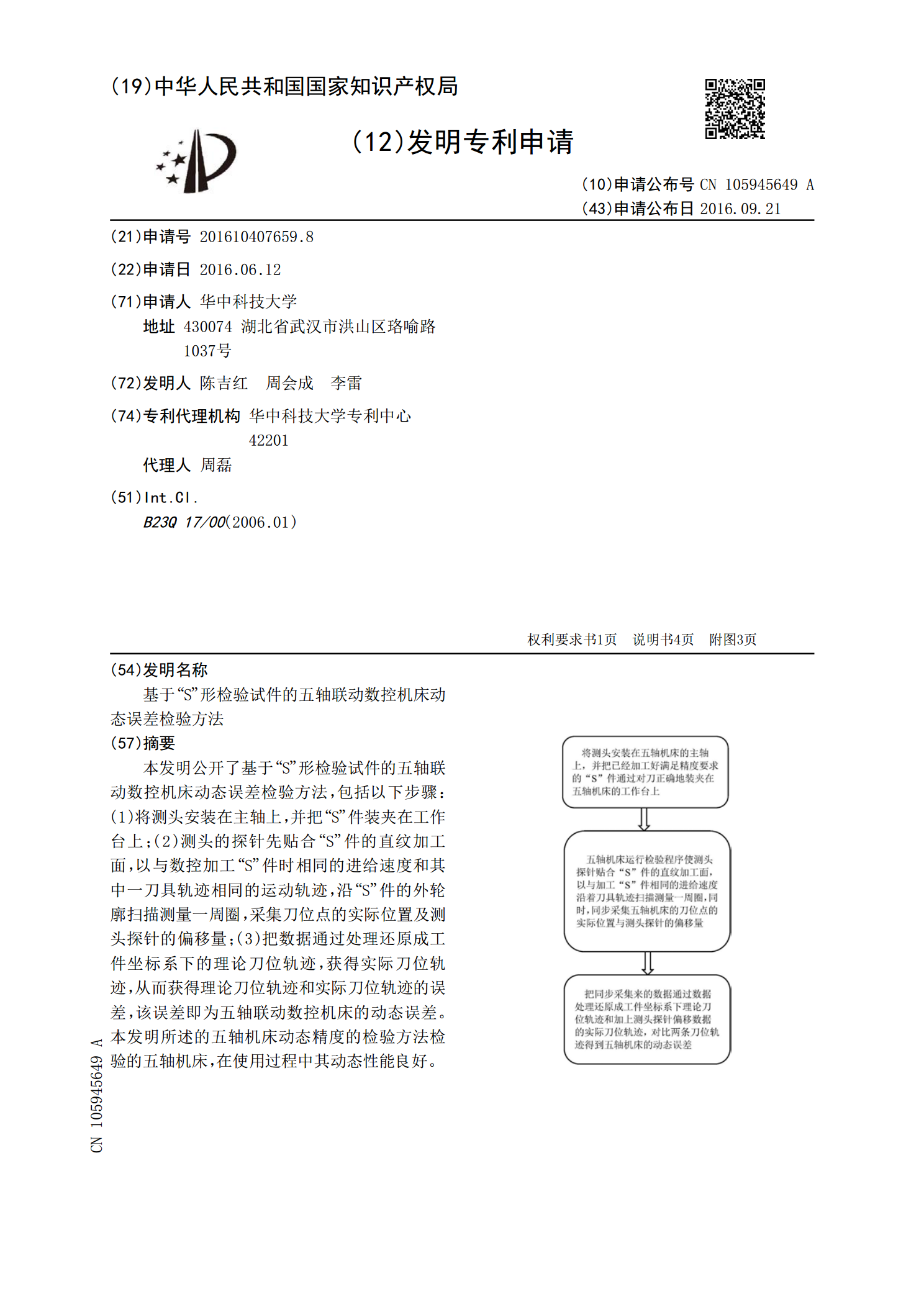

本发明公开了基于“S”形检验试件的五轴联动数控机床动态误差检验方法,包括以下步骤:(1)将测头安装在主轴上,并把“S”件装夹在工作台上;(2)测头的探针先贴合“S”件的直纹加工面,以与数控加工“S”件时相同的进给速度和其中一刀具轨迹相同的运动轨迹,沿“S”件的外轮廓扫描测量一周圈,采集刀位点的实际位置及测头探针的偏移量;(3)把数据通过处理还原成工件坐标系下的理论刀位轨迹,获得实际刀位轨迹,从而获得理论刀位轨迹和实际刀位轨迹的误差,该误差即为五轴联动数控机床的动态误差。本发明所述的五轴机床动态精度的检验方