CRTSⅡ型无砟轨道板预制工艺培训课件.ppt

hj****27

亲,该文档总共43页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

CRTSⅡ型无砟轨道板预制工艺培训课件.ppt

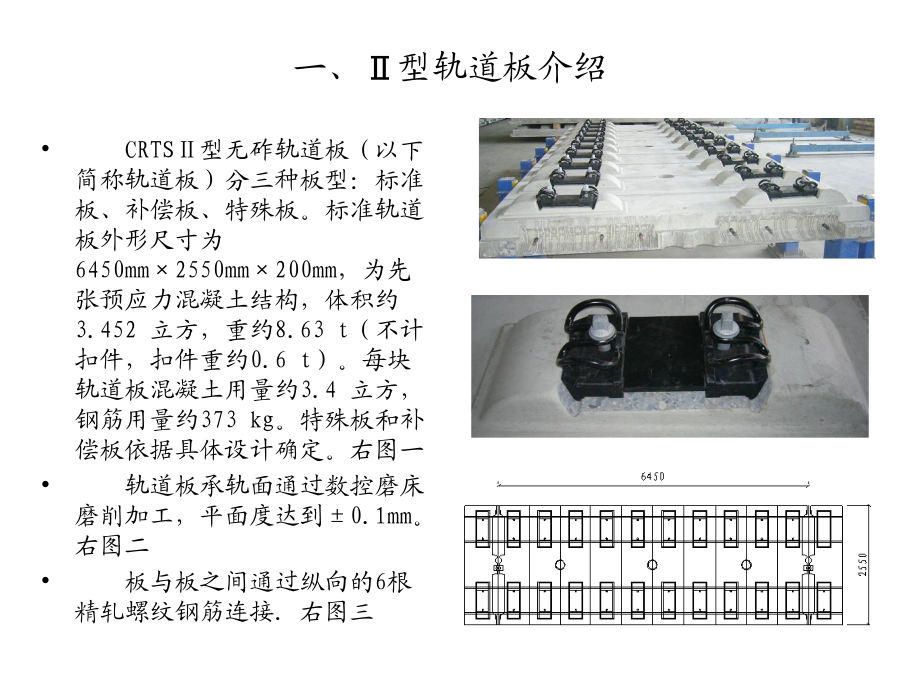

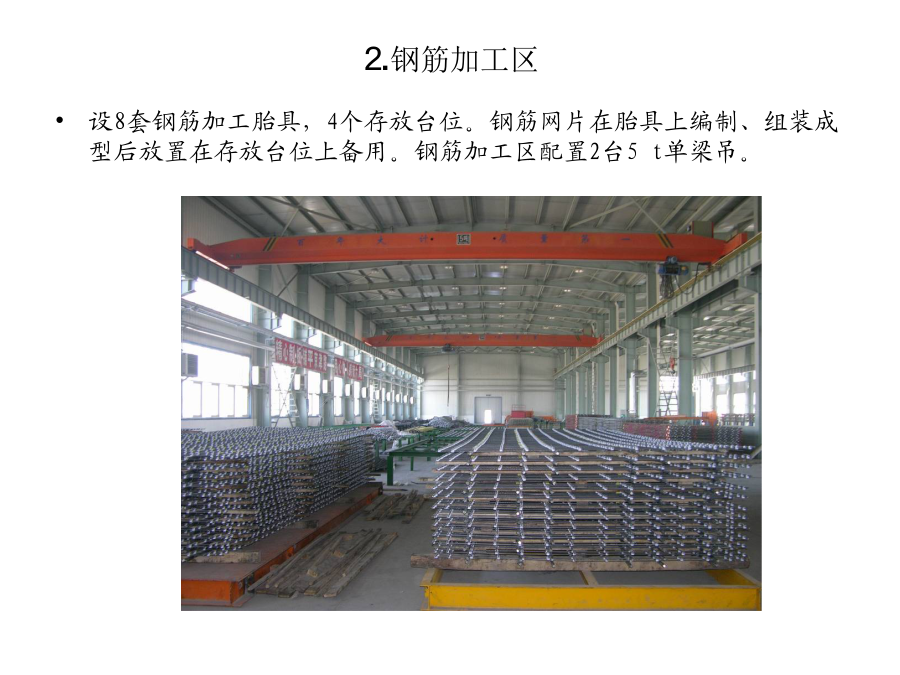

CRTSⅡ型轨道板预制培训教材目录一、Ⅱ型轨道板介绍二、预制厂介绍1、轨道板预制区⒉钢筋加工区⒊混凝土搅拌区⒋轨道板打磨装配区⒌轨道板存放区⒍砂石料存放区⒎辅助生产区生产主厂房南北长288m,南侧东连跨磨床厂房114m长,北侧西连跨钢筋加工厂房102m长轨道板预制生产线主要设在中间288m长的主厂房内,按生产工艺要求,沿厂房南北长方向一字串联布置三台座轨道板生产线,每台座安装27套模具,长度82.7m,三个台座共安装81套模具,台座总长度为242m。主厂房内配置3台起重量16t,跨度19.5的m桥式起重机

CRTSⅡ型无砟轨道板预制工艺培训.ppt

CRTSⅡ型轨道板预制培训教材目录一、Ⅱ型轨道板介绍二、预制厂介绍1、轨道板预制区⒉钢筋加工区⒊混凝土搅拌区⒋轨道板打磨装配区⒌轨道板存放区⒍砂石料存放区⒎辅助生产区生产主厂房南北长288m,南侧东连跨磨床厂房114m长,北侧西连跨钢筋加工厂房102m长轨道板预制生产线主要设在中间288m长的主厂房内,按生产工艺要求,沿厂房南北长方向一字串联布置三台座轨道板生产线,每台座安装27套模具,长度82.7m,三个台座共安装81套模具,台座总长度为242m。主厂房内配置3台起重量16t,跨度19.5的m桥式起重机

CRTS型无砟轨道轨道板底座ppt课件.ppt

CRTSⅡ型无砟轨道轨道板底座1、高强度挤塑板的技术要求1)单块高强度挤塑板宽度应为500-600mm,相邻挤塑板间(沿线路纵向)宜采用“SL搭接型”进行搭接处理;2)高强度挤塑板采用具有可塑性的粘结剂与梁面或其他下部基础全面积粘结,粘结剂应保证与梁面防水层和高强度挤塑板之间的相容性,并具备补偿基础面平整度(允许值:2mm/1m)的功能;3)高强度挤塑板顶面与梁面加高平台顶面间的允许高差为±2mm;4)其余相关技术标准按《客运专线铁路CRTSⅡ型板式无砟轨道高强度挤塑板暂行技术条件》(科技基【2009】8

CRTSⅢ型无砟轨道板铺设精调车.pdf

CRTSⅢ型无砟轨道板铺设精调车,该机罩机架上设置有精调机构贮存箱、工控机和电控柜;所述行走部分包括设置在机罩机架下方四角的行走轮,其中至少两行走轮连接设置驱动机构。当精调车行走到位的时候,从精调机构贮存箱中取出的精调伺服机构和放置在地基上的精调爪手动连接。该精调伺服机构在无砟轨道板的一侧连接两个具有双自由度的精调爪,在无砟轨道板的另一侧连接个单自由度精调爪,一个三自由度或二自由度重力平衡补偿式精调爪;工控机接收轨道板棱镜基准仪的测量数据,并向精调伺服机构发出调整控制信号。该精调车劳动强度低、调整速度快、

CRTSⅡ型轨道板无砟轨道施工技术手册.pdf

特别说明此资料来自豆丁网(http://www.docin.com/)您现在所看到的文档是使用下载器所生成的文档此文档的原件位于http://www.docin.com/p-98751862.html感谢您的支持抱米花http://blog.sina.com.cn/lotusbaob