煤调湿培训教材.ppt

17****92

亲,该文档总共91页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

煤调湿培训教材.ppt

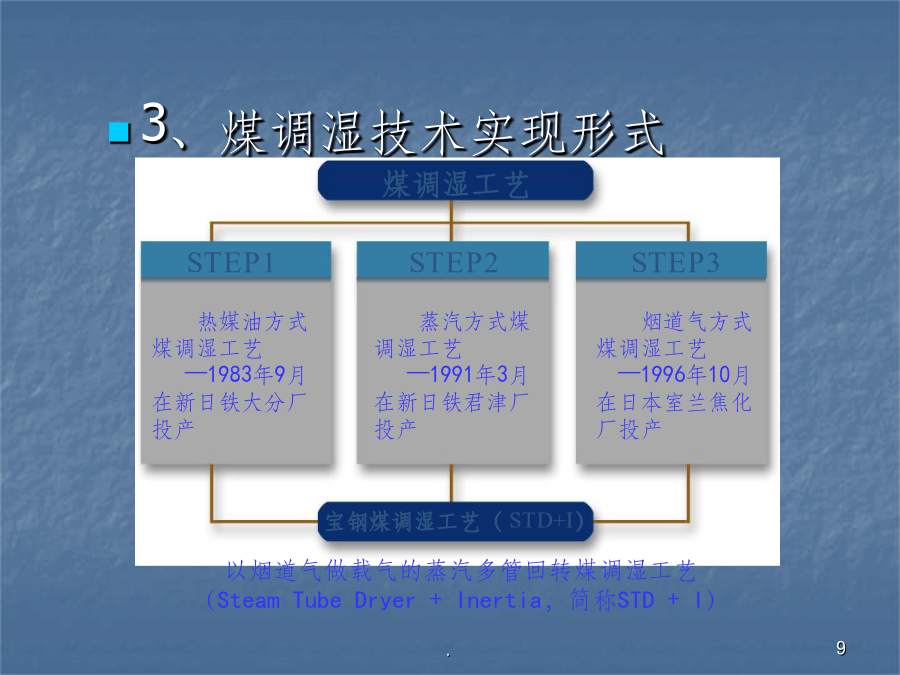

STD+I煤调湿技术目录1、什么是煤调湿?煤调湿(CoalMoistureControl,简称CMC)是一种炼焦用煤的预处理技术,即通过炼焦煤在焦炉外的干燥来降低并稳定控制装炉煤的水分,以达到:降低炼焦能耗;提高焦炉生产能力;改善焦炭质量;稳定焦炉操作的一项技术。1、什么是煤调湿?(续)煤调湿技术并不追求最大限度的去除装炉煤水分,而只是把水分调整并稳定在相对较低的水平(从~10%降至~6%)。炼焦煤水分过低将引起:焦炉和操作困难。焦炉冒烟冒火,大量结石墨。回收系统的操作困难。焦油含渣量大量上升,煤气中粉尘

煤调湿技术.pptx

煤调湿技术汇报人:刘全友组长:虎兴刚组员:靖征李敬想李至荣刘江山刘猛煤调湿技术简介煤调湿技术的发展概况煤调湿技术的基本原理煤调湿技术的主要形式煤调湿技术的经济效益煤调湿技术的工艺流程煤调湿技术的应用现状煤调湿技术简介煤调湿(CoalMoistureControl),简称CMC,是本世纪初炼焦煤资源和能源紧缺的情况下发展起来的,该技术是对20世纪50年代发展起来的煤干燥工艺的进一步改进,与煤干燥的区别在于不追求最大限度地去除入炉煤的水分,而只把水分稳定在相对低的水平,既可达到增加效益的目的,又不因水分过低而

煤调湿技术的应用优点.docx

煤调湿技术的应用优点煤调湿技术是针对煤炭在运输、存储和使用过程中因为水分含量过高所带来的不良影响而发展起来的一项技术。该技术主要是通过将煤炭暴露在潮湿空气中,利用空气中的水分吸附煤炭上的水分,以降低煤炭的水分含量。煤调湿技术的应用范围非常广泛,可以应用于电力、冶金、化工等行业,其主要优点如下:一、提高煤炭燃烧效率一般情况下,煤炭中的水分含量越高,其燃烧效率就越低。因此,通过煤调湿技术降低煤炭的水分含量可以提高其燃烧效率,减少能源消耗,降低企业的生产成本。二、减少煤炭运输成本煤炭在运输过程中,水分含量过高会

焦炉入炉煤调湿.doc

唐山德业节能环保科技有限公司焦炉入炉煤调湿技术煤调湿(CMC)技术概述煤调湿(CoalMoistureControl简称CMC)是“装炉煤水分控制工艺”的简称,是将炼焦煤料在装炉前去除一部分水分,保持装炉煤水分稳定在8.5%左右(捣固焦炉)或8.5%左右(顶装),然后装炉炼焦。CMC不同于煤预热和煤干燥。煤预热是将装炉煤在装炉前用气体热载体或固体热载体快速加热到分解开始前温度(150-250℃)上,此时煤的水分为零,然后再装炉炼焦;而煤干燥没有严的水分控制措施;干燥后的水分随来煤水分的变化而变化。煤调湿有

煤调湿技术的应用及效果分析.docx

煤调湿技术的应用及效果分析煤调湿技术的应用及效果分析摘要:煤炭作为重要的能源资源,必须经过加工和运输,才能被有效利用。然而,由于煤的水分含量较高,容易引起自燃和安全隐患,降低燃烧效率。因此,煤调湿技术应运而生。本文通过对煤调湿技术的应用进行分析和评价,探讨其在煤炭加工和运输中的效果。一、煤调湿技术的概念和原理煤调湿技术是指通过适当的方法将煤的水分含量调整到一定范围内,来满足生产和运输的需要。常用的煤调湿技术包括风干、太阳能调湿、蒸气调湿等方法。这些方法主要通过控制湿度和温度的变化,使煤的水分含量在合适的范