金刚石刀具精密切削加工.ppt

你的****书屋

亲,该文档总共137页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

金刚石刀具精密切削加工.ppt

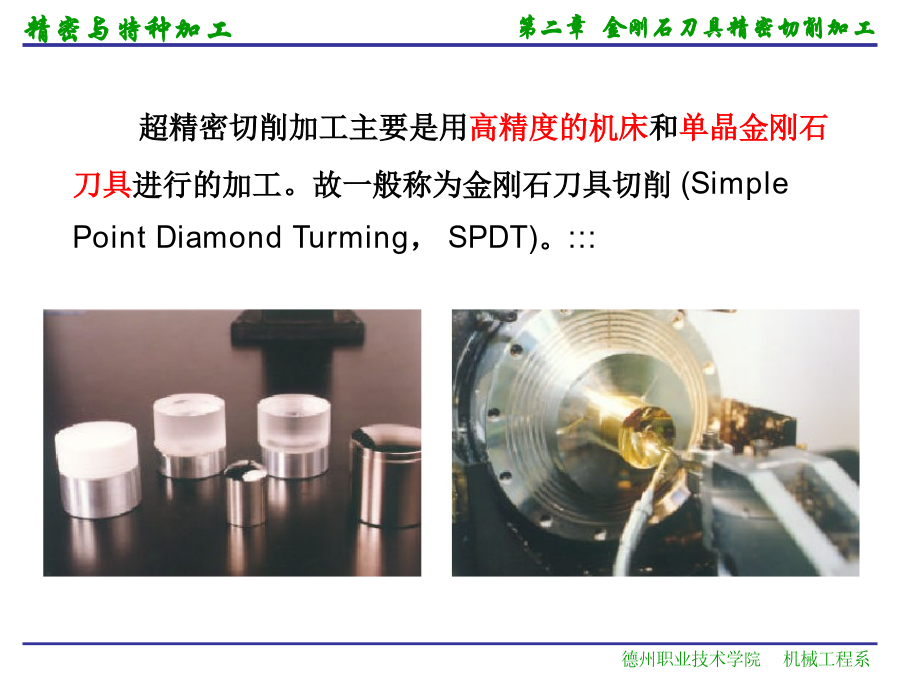

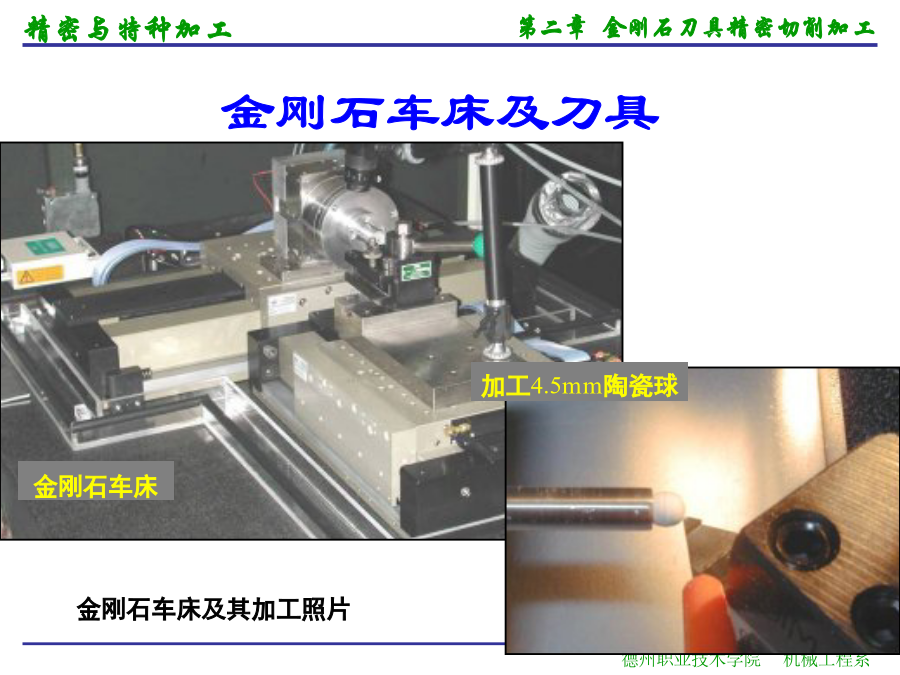

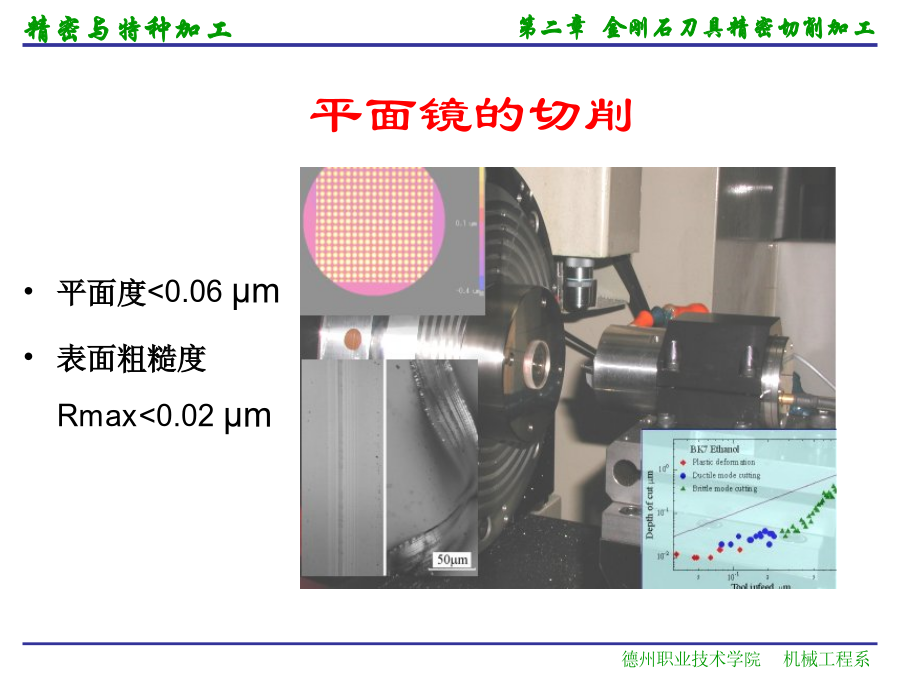

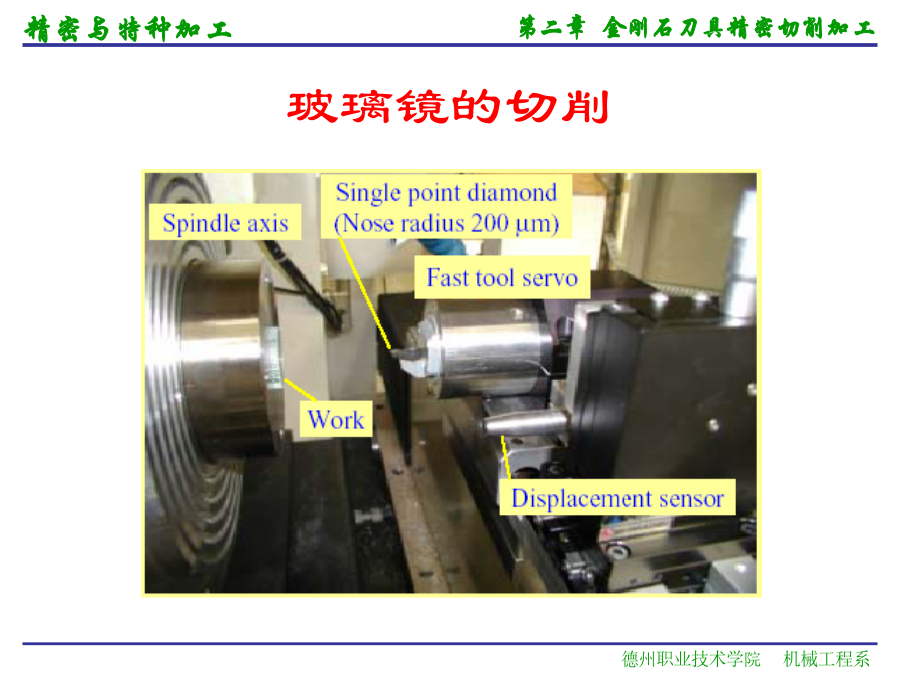

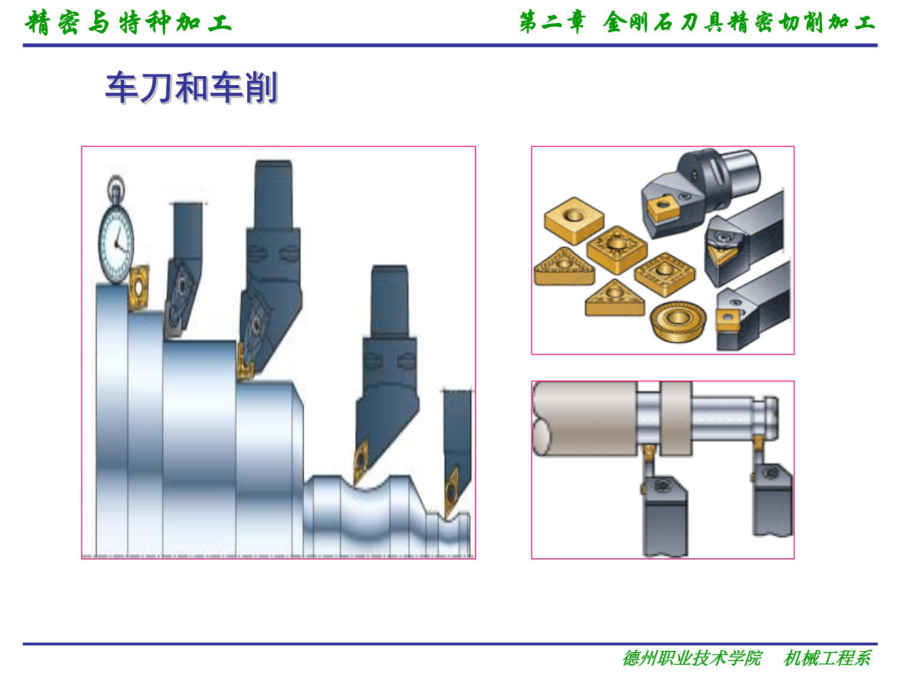

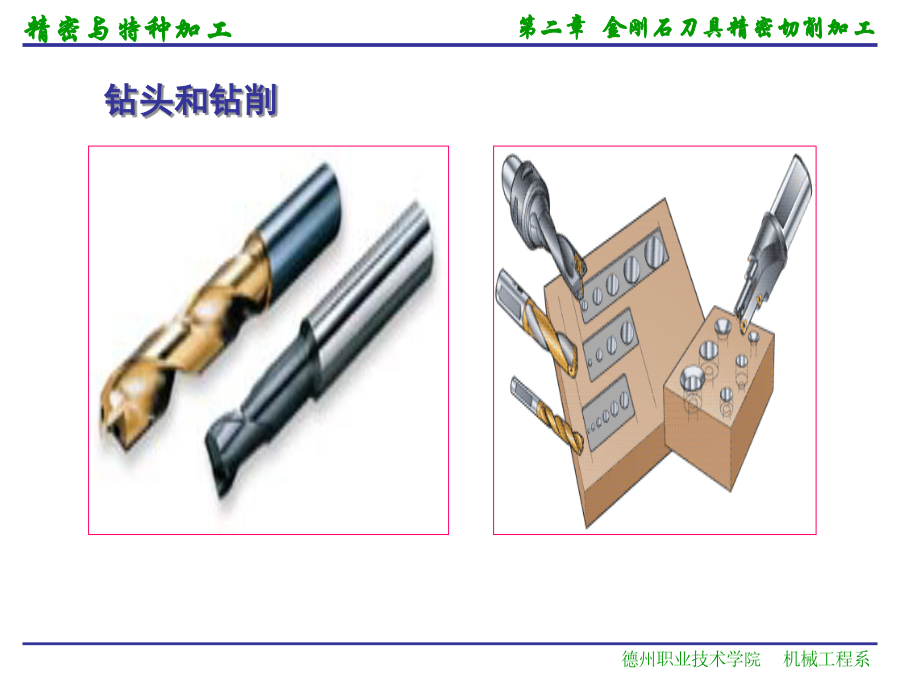

精密加工与特种加工第二章金刚石刀具精密切削加工超精密切削加工主要是用高精度的机床和单晶金刚石刀具进行的加工。故一般称为金刚石刀具切削(SimplePointDiamondTurming,SPDT)。:::超精密切削的历史平面镜的切削玻璃镜的切削钻头和钻削铣刀与铣削铣刀与铣削镗刀与镗削一、切削刀具的种类传统切削加工18世纪后期,碳素工具钢刀具,耐热温度为200℃,切削速度6-10m/min,加工瓦特蒸汽机气缸孔和端面,需要大约1个月时间。1861年英国人首先制备出合金工具钢刀具,耐热温度达到300℃左右,切

精密与超精密切削加工与刀具.ppt

精密加工与特种加工现代机械工业致力于提高加工精度的原因:1.1.5超精密加工现状及发展趋势OAGM2500可加工有色金属和非金属,可直接加工出超光滑的加工表面(粗糙度Ra0.02~0.005µm,加工精度<0.01µm)。如:陀螺仪、激光反射镜、天文望远镜的反射镜、红外反射镜和红外透镜、雷达的波导管内腔、计算机磁盘、激光打印机的多面棱镜、录像机的磁头、复印机的硒鼓、菲尼尔透镜等。切削变形和切削力切削变形(1)过渡切削第I变形区是指在切削层内产生剪切滑移的塑性变形区。切削过程中的塑性变形主要发生在这里,所以

精密与超精密切削加工与刀具.pptx

金刚石刀具切削加工.ppt

金刚石刀具切削加工1.金刚石刀具的特性(1)金刚石的颜色和硬度有红色和绿色等多种颜色。硬度随颜色不同而不同。茶色最硬、无色和黄色次之。金刚石还有很高的韧性(与矿物相比较):黄色天然金刚石的韧性更好,不易崩刃。要选用不易崩刃并且易于使用色泽的金刚石刀具。结论:在难切削材料镜面加工中,几乎都是采用的茶色的金刚石刀头。(3)硬度高金刚石结晶原子间的结合力非常牢固,其显微硬度值比其他物质高许多,耐磨性是刚玉磨料的140倍左右。金刚石的最强结晶位置是(111)面,抛光后的抗拉强度为400~1000kg/mm2之间。

金刚石刀具切削加工.ppt

金刚石刀具切削加工1.金刚石刀具的特性(1)金刚石的颜色和硬度有红色和绿色等多种颜色。硬度随颜色不同而不同。茶色最硬、无色和黄色次之。金刚石还有很高的韧性(与矿物相比较):黄色天然金刚石的韧性更好,不易崩刃。要选用不易崩刃并且易于使用色泽的金刚石刀具。结论:在难切削材料镜面加工中,几乎都是采用的茶色的金刚石刀头。(3)硬度高金刚石结晶原子间的结合力非常牢固,其显微硬度值比其他物质高许多,耐磨性是刚玉磨料的140倍左右。金刚石的最强结晶位置是(111)面,抛光后的抗拉强度为400~1000kg/mm2之间。