金刚石刀具切削加工.ppt

kp****93

亲,该文档总共27页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

金刚石刀具切削加工.ppt

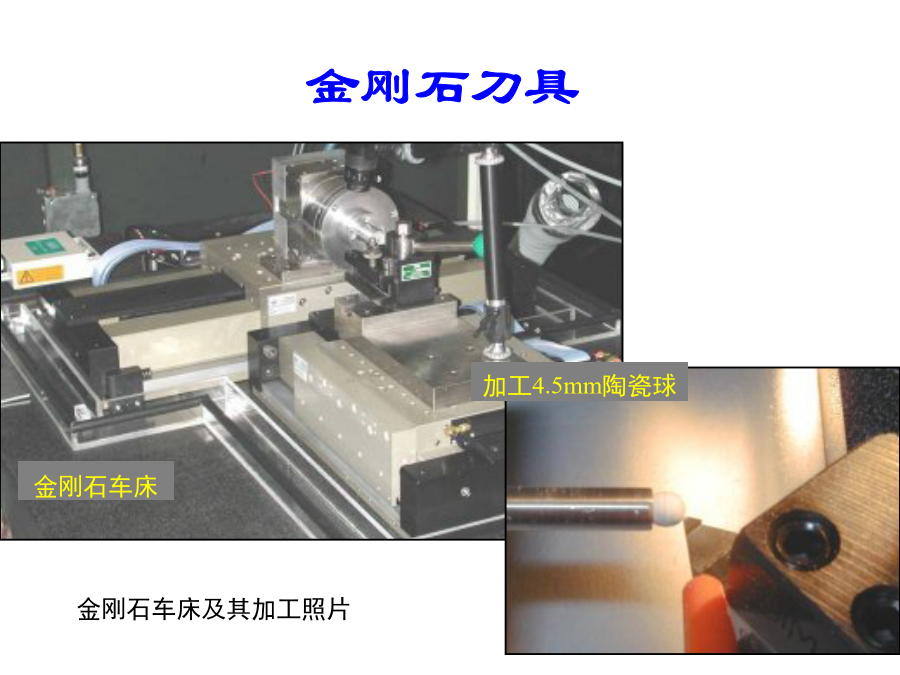

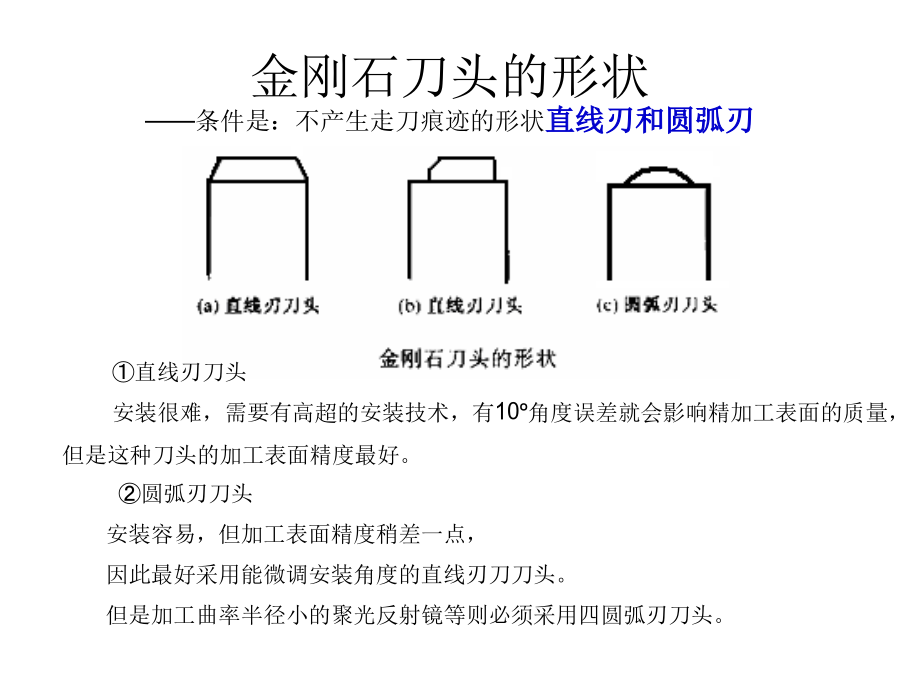

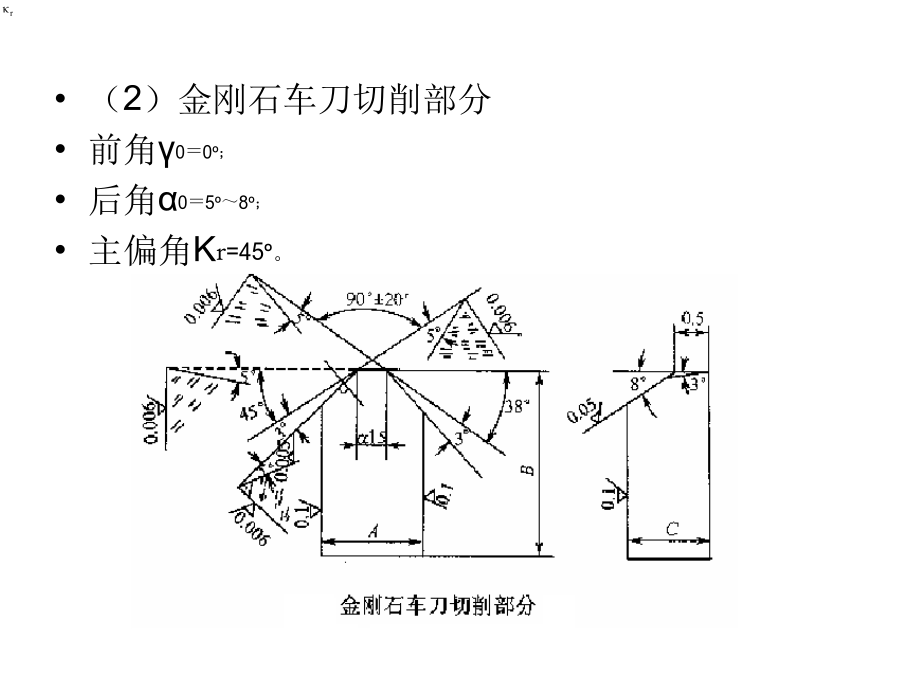

金刚石刀具切削加工1.金刚石刀具的特性(1)金刚石的颜色和硬度有红色和绿色等多种颜色。硬度随颜色不同而不同。茶色最硬、无色和黄色次之。金刚石还有很高的韧性(与矿物相比较):黄色天然金刚石的韧性更好,不易崩刃。要选用不易崩刃并且易于使用色泽的金刚石刀具。结论:在难切削材料镜面加工中,几乎都是采用的茶色的金刚石刀头。(3)硬度高金刚石结晶原子间的结合力非常牢固,其显微硬度值比其他物质高许多,耐磨性是刚玉磨料的140倍左右。金刚石的最强结晶位置是(111)面,抛光后的抗拉强度为400~1000kg/mm2之间。

金刚石刀具切削加工.ppt

金刚石刀具切削加工1.金刚石刀具的特性(1)金刚石的颜色和硬度有红色和绿色等多种颜色。硬度随颜色不同而不同。茶色最硬、无色和黄色次之。金刚石还有很高的韧性(与矿物相比较):黄色天然金刚石的韧性更好,不易崩刃。要选用不易崩刃并且易于使用色泽的金刚石刀具。结论:在难切削材料镜面加工中,几乎都是采用的茶色的金刚石刀头。(3)硬度高金刚石结晶原子间的结合力非常牢固,其显微硬度值比其他物质高许多,耐磨性是刚玉磨料的140倍左右。金刚石的最强结晶位置是(111)面,抛光后的抗拉强度为400~1000kg/mm2之间。

金刚石刀具精密切削加工.ppt

精密加工与特种加工第二章金刚石刀具精密切削加工超精密切削加工主要是用高精度的机床和单晶金刚石刀具进行的加工。故一般称为金刚石刀具切削(SimplePointDiamondTurming,SPDT)。:::超精密切削的历史平面镜的切削玻璃镜的切削钻头和钻削铣刀与铣削铣刀与铣削镗刀与镗削一、切削刀具的种类传统切削加工18世纪后期,碳素工具钢刀具,耐热温度为200℃,切削速度6-10m/min,加工瓦特蒸汽机气缸孔和端面,需要大约1个月时间。1861年英国人首先制备出合金工具钢刀具,耐热温度达到300℃左右,切

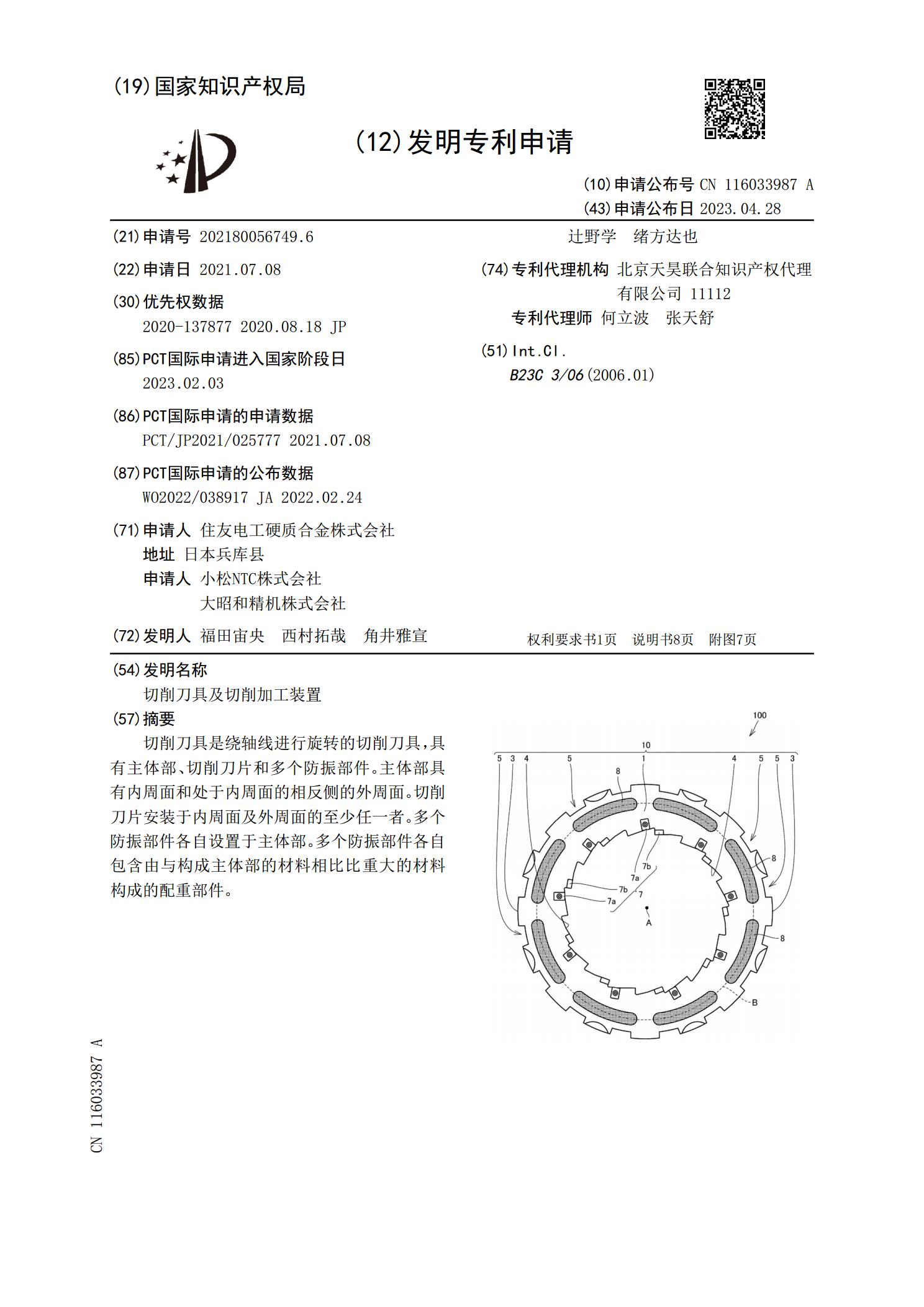

切削刀具及切削加工装置.pdf

切削刀具是绕轴线进行旋转的切削刀具,具有主体部、切削刀片和多个防振部件。主体部具有内周面和处于内周面的相反侧的外周面。切削刀片安装于内周面及外周面的至少任一者。多个防振部件各自设置于主体部。多个防振部件各自包含由与构成主体部的材料相比比重大的材料构成的配重部件。

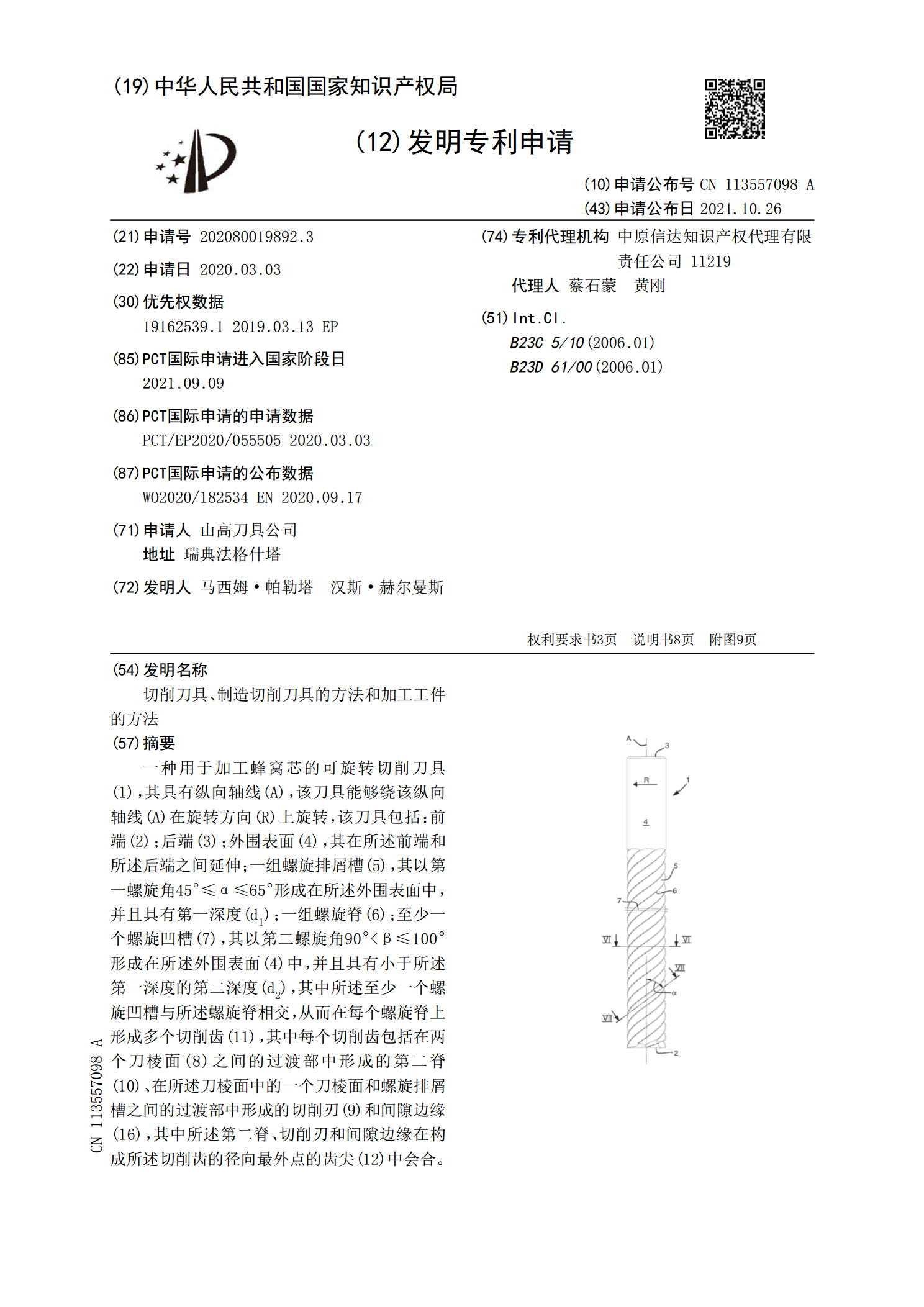

切削刀具、制造切削刀具的方法和加工工件的方法.pdf

一种用于加工蜂窝芯的可旋转切削刀具(1),其具有纵向轴线(A),该刀具能够绕该纵向轴线(A)在旋转方向(R)上旋转,该刀具包括:前端(2);后端(3);外围表面(4),其在所述前端和所述后端之间延伸;一组螺旋排屑槽(5),其以第一螺旋角45°≤α≤65°形成在所述外围表面中,并且具有第一深度(d