精密与超精密切削加工与刀具.ppt

YY****。。

亲,该文档总共145页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

精密与超精密切削加工与刀具.ppt

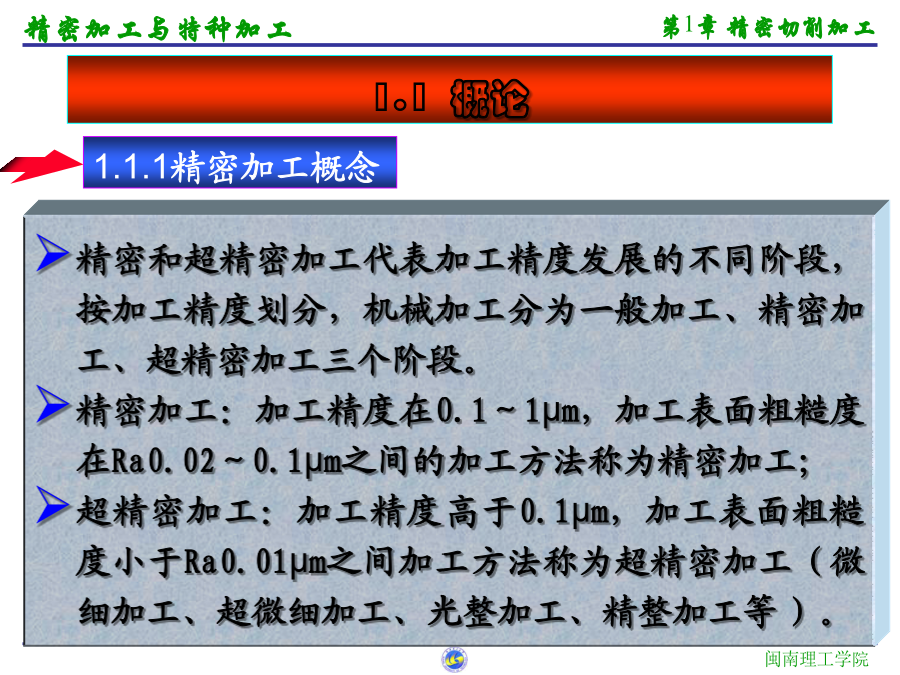

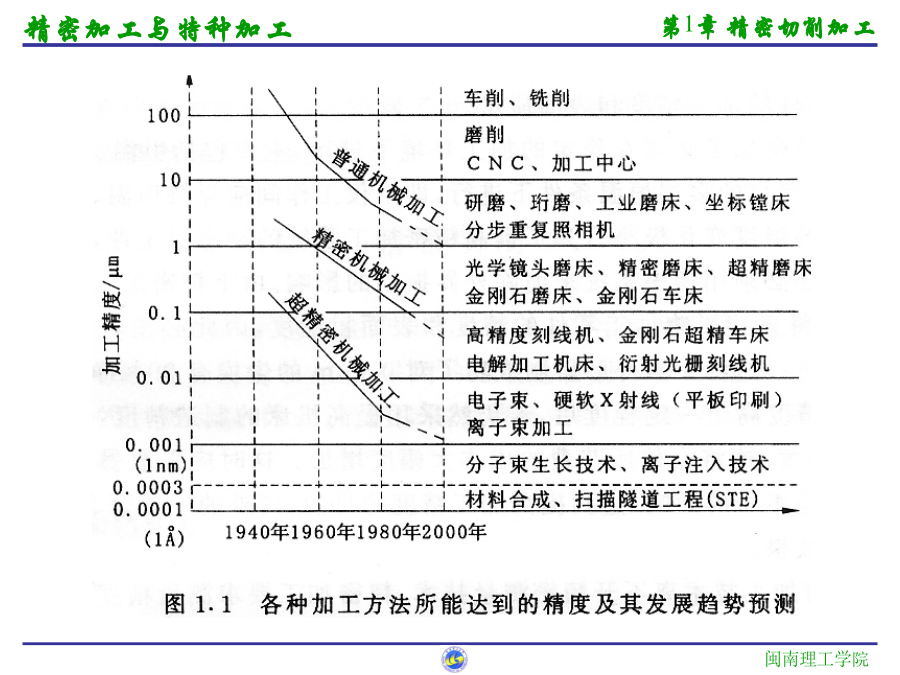

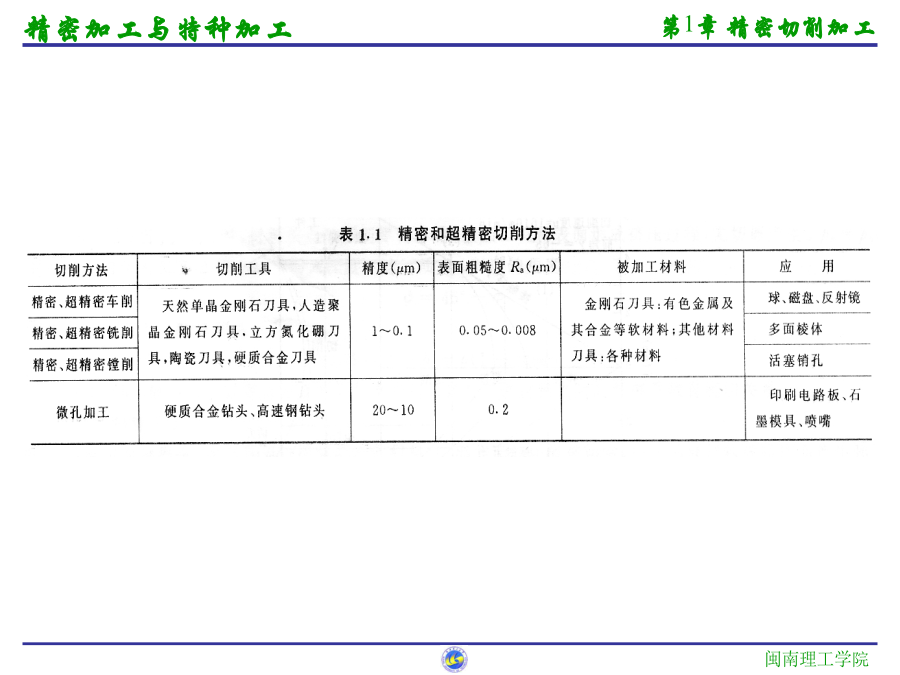

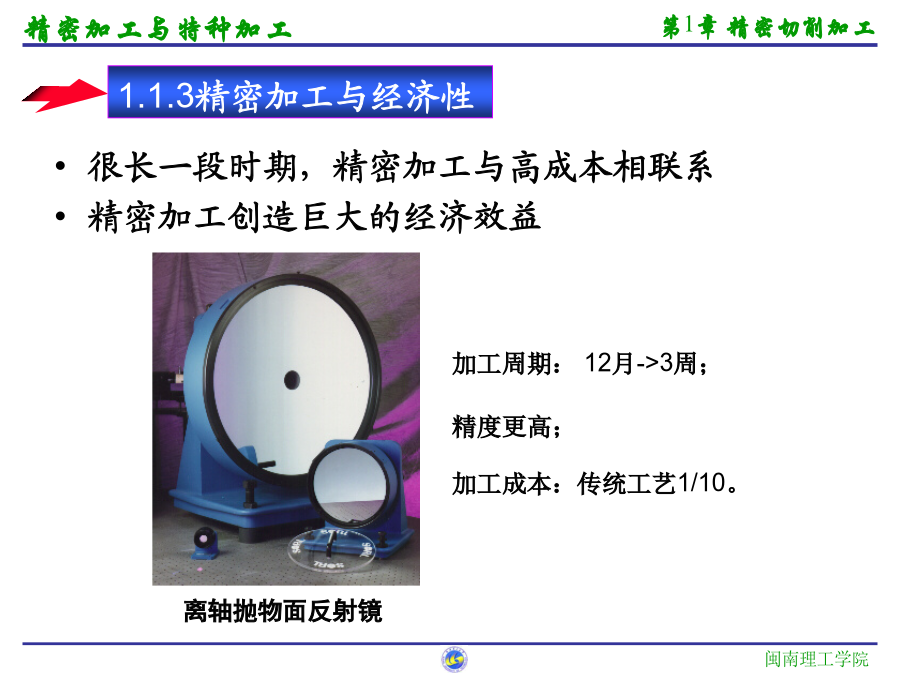

精密加工与特种加工现代机械工业致力于提高加工精度的原因:1.1.5超精密加工现状及发展趋势OAGM2500可加工有色金属和非金属,可直接加工出超光滑的加工表面(粗糙度Ra0.02~0.005µm,加工精度<0.01µm)。如:陀螺仪、激光反射镜、天文望远镜的反射镜、红外反射镜和红外透镜、雷达的波导管内腔、计算机磁盘、激光打印机的多面棱镜、录像机的磁头、复印机的硒鼓、菲尼尔透镜等。切削变形和切削力切削变形(1)过渡切削第I变形区是指在切削层内产生剪切滑移的塑性变形区。切削过程中的塑性变形主要发生在这里,所以

精密与超精密切削加工与刀具.pptx

精密和超精密切削加工技术的研究.docx

精密和超精密切削加工技术的研究精密和超精密切削加工技术的研究摘要精密和超精密切削加工技术是一种高精度、高效率的机械加工方法,对于制造业的发展至关重要。本文通过综述精密和超精密切削加工技术的研究现状和发展趋势,分析了其在制造领域的应用和挑战,并探讨了未来的发展方向。本文的目的是为研究者和工程师提供一个全面了解精密和超精密切削加工技术的基础,并为其在实际应用中提供指导和启示。关键词:精密切削;超精密切削;加工技术;研究现状;发展趋势1.引言精密和超精密切削加工技术是一种通过切削和去除材料的方法来制造精密零件的

超精密切削加工分析.ppt

1.1超精密切削加工简介20世纪50年代至80年代为技术开创期;20世纪50年代末,出于航天、国防等尖端技术发展的需要,美国率先发展了超精密加工技术,开发了金刚石刀具超精密切削——单点金刚石切削技术(SPDT),用于加工激光核聚变反射镜、战术导弹及载人飞船用球面、非球面大型零件等。从1966年起,美国UnionCarbide公司、荷兰Philips公司和美国LawrenceLivermoreLaboratories陆续推出各自的超精密金刚石车床,但其应用限于少数大公司与研究单位的试验研究,并以国防用途或科

超精密切削加工技术.docx

超精密切削加工技术超精密切削加工技术摘要超精密切削加工技术是一种在微纳尺度下进行的高精度加工方法,其应用广泛,包括半导体领域、光电子领域以及制造业等。本论文主要介绍了超精密切削加工技术的原理、方法以及应用,并对其未来发展进行了展望。关键词:超精密切削加工技术,微纳尺度,高精度加工,半导体,光电子一、引言超精密切削加工技术是一种在微纳尺度下进行的高精度加工方法,其在半导体领域、光电子领域以及制造业等领域都有着广泛的应用。在当今高科技发展的时代,对于微小尺度下高精度加工的需求越来越大,因此超精密切削加工技术的