丰田精益生产管理PPT课件.ppt

你的****书屋

亲,该文档总共61页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

丰田精益生产管理PPT课件.ppt

丰田精益生产管理第1章把握丰田改善活动的意识丰田公司改善活动坚持三个原则丰田公司改善方向要推行改善活动的五种方法:1、正确理解作业对象的特性,作业对象便会主动提示好的方法。2、忘记现在所使用的方法,观察作业对象,发现新的方法。3、掌握是否以高于“必要”层面的资源和手段达成了结果。4、进行逆向思考,会意外发现更简单的方法。5、积极采用5W(5个Why)发现复杂性的根本原因,创造引发根源的相反条件,避免根源问题再次产生。第2章认识丰田改善活动开展方式1.不是高产量高速度生产,而是在需要时期生产出符合需要数量的

丰田精益生产管理.pdf

丰田精益生产管理(广汽丰田汽车生产线参观+精益专家点评及专题课程)---------------中国独一无二的精益生产学习模式有关企业(公司):“精益生产”是由美国生产管理专家长期研究日本丰田汽车的生产管理而总结出来的一种生产方式,是当今世界上最为先进的生产方式;企业通过持续的管理和现场的改善,杜绝企业中的一切浪费现象,从而以最少的投入产生最大的效益,提高企业质量、成本以及效率方面的综合竞争力。广汽丰田自2004年9月成立以来,以其高效率、高品质、高利润的丰田生产管理方式享誉业界内外,突破传统生产管理理念

丰田精益生产管理.pptx

精益屋(丰田管理核心)PPT课件.ppt

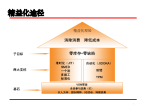

精益化途径丰田屋观念转变,消除浪费,价值流管理,团队精神及5S,持续改进5S标准作业目视化

丰田精益生产PPT.ppt

思索:企业的目标:做大?做强?狼来了!来自何方?核心课题(Toyota成功的启示):生产何等品质的产品?以何等成本生产同等品质的产品?(迎接“同质化”、“微利时代”的挑战)路在何方?制造的固有技术(工艺技术):自主创新、核心技术制造的链接技术(管理技术):精益体制生命进化的法则——适者生存庞大的身躯—能量负担低下的神经系统—信息反馈迟钝不适应多变的自然环境企业的生命同样遵循这个法则———适应市场环境者生存要求:完善的管理体制、快速的市场反应机制、供应链的协同作战三种经营策略为世界