用于制造机动车用管形结构件的方法以及结构件.pdf

邻家****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

用于制造机动车用管形结构件的方法以及结构件.pdf

本发明涉及用于制造机动车用管形结构件的方法以及结构件。在用于制造机动车用管形结构件(1)的方法中,可以首先对金属的板坯(5)进行轮廓构造,以及然后使其在至少一个变形加工步骤中成形为管体(9)。接着,将管体(9)借助内高压在自由的接触区域彼此紧靠的情况下最终成形为结构件(1)。此后对结构件(1)至少部分地加热以及然后在可施加有冷却剂的保持工具(14)中进行骤冷。

用于制造机动车用管形结构件的方法以及结构件.pdf

本发明涉及用于制造机动车用管形结构件的方法以及结构件。在用于制造机动车用管形结构件(1)的方法中,可以首先对金属的板坯(5)进行轮廓构造,以及然后使其在至少一个变形加工步骤中成形为管体(9)。接着,将管体(9)借助内高压在自由的接触区域彼此紧靠的情况下最终成形为结构件(1)。此后对结构件(1)至少部分地加热以及然后在可施加有冷却剂的保持工具(14)中进行骤冷。

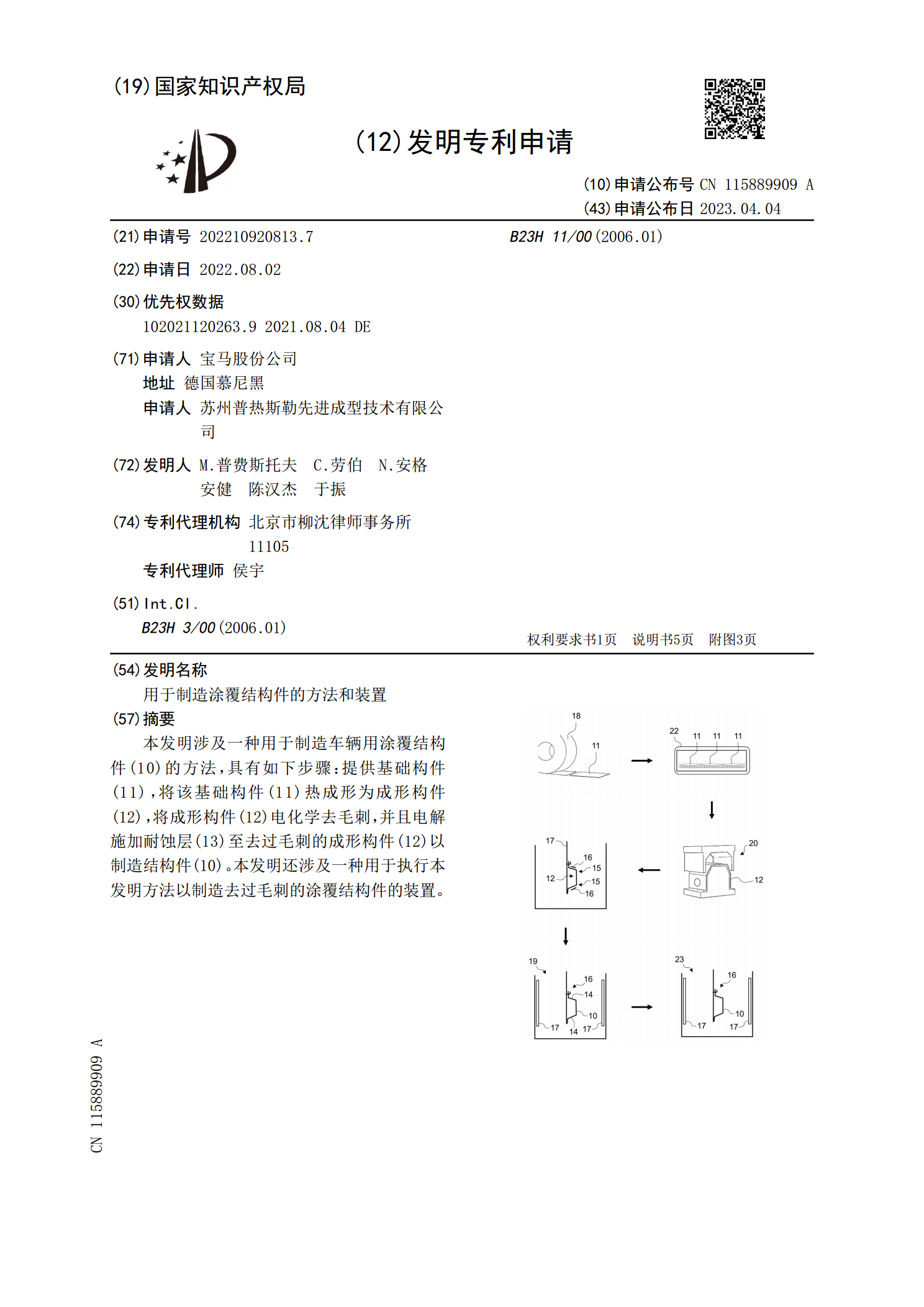

用于制造涂覆结构件的方法和装置.pdf

本发明涉及一种用于制造车辆用涂覆结构件(10)的方法,具有如下步骤:提供基础构件(11),将该基础构件(11)热成形为成形构件(12),将成形构件(12)电化学去毛刺,并且电解施加耐蚀层(13)至去过毛刺的成形构件(12)以制造结构件(10)。本发明还涉及一种用于执行本发明方法以制造去过毛刺的涂覆结构件的装置。

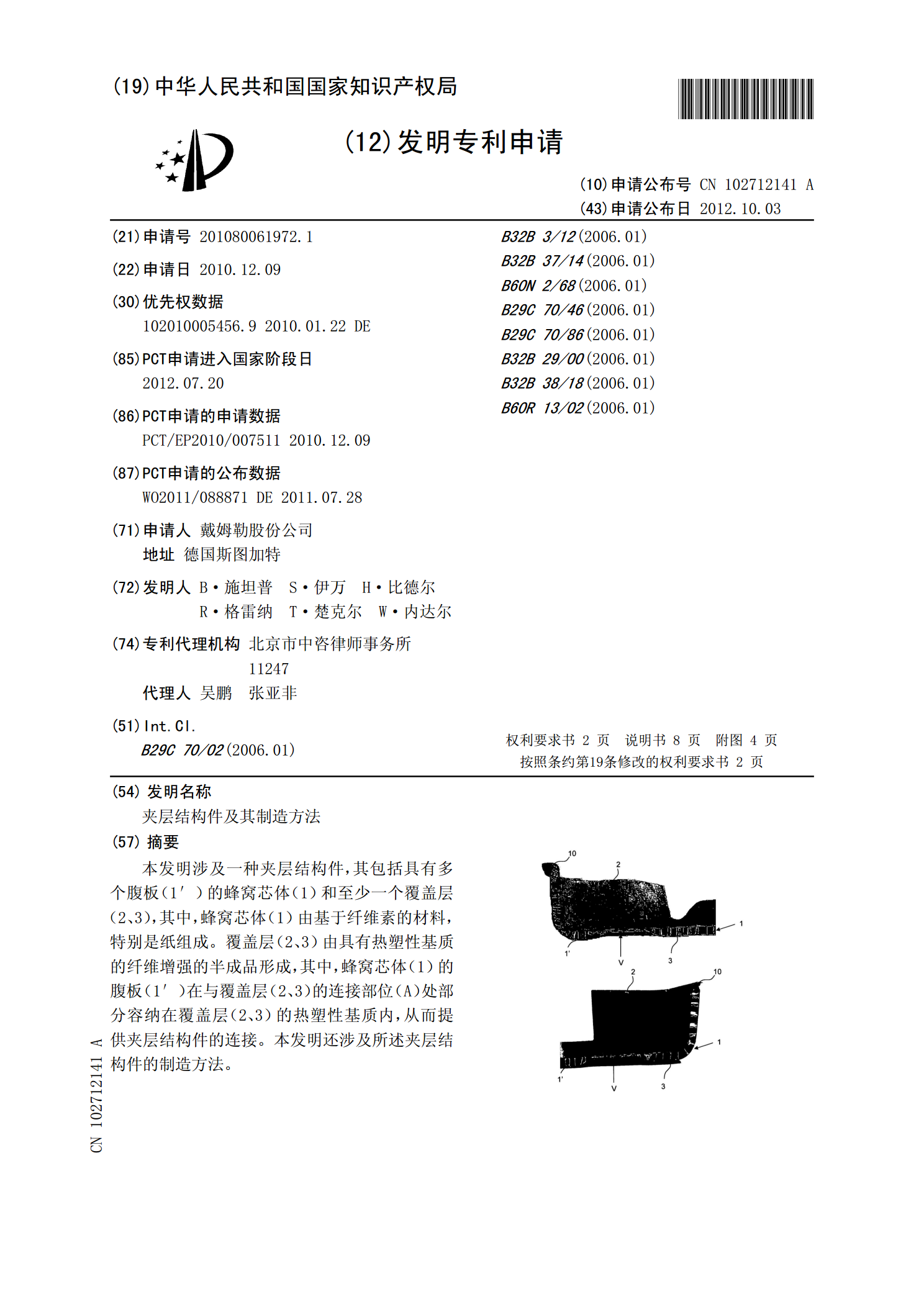

夹层结构件及其制造方法.pdf

本发明涉及一种夹层结构件,其包括具有多个腹板(1′)的蜂窝芯体(1)和至少一个覆盖层(2、3),其中,蜂窝芯体(1)由基于纤维素的材料,特别是纸组成。覆盖层(2、3)由具有热塑性基质的纤维增强的半成品形成,其中,蜂窝芯体(1)的腹板(1′)在与覆盖层(2、3)的连接部位(A)处部分容纳在覆盖层(2、3)的热塑性基质内,从而提供夹层结构件的连接。本发明还涉及所述夹层结构件的制造方法。

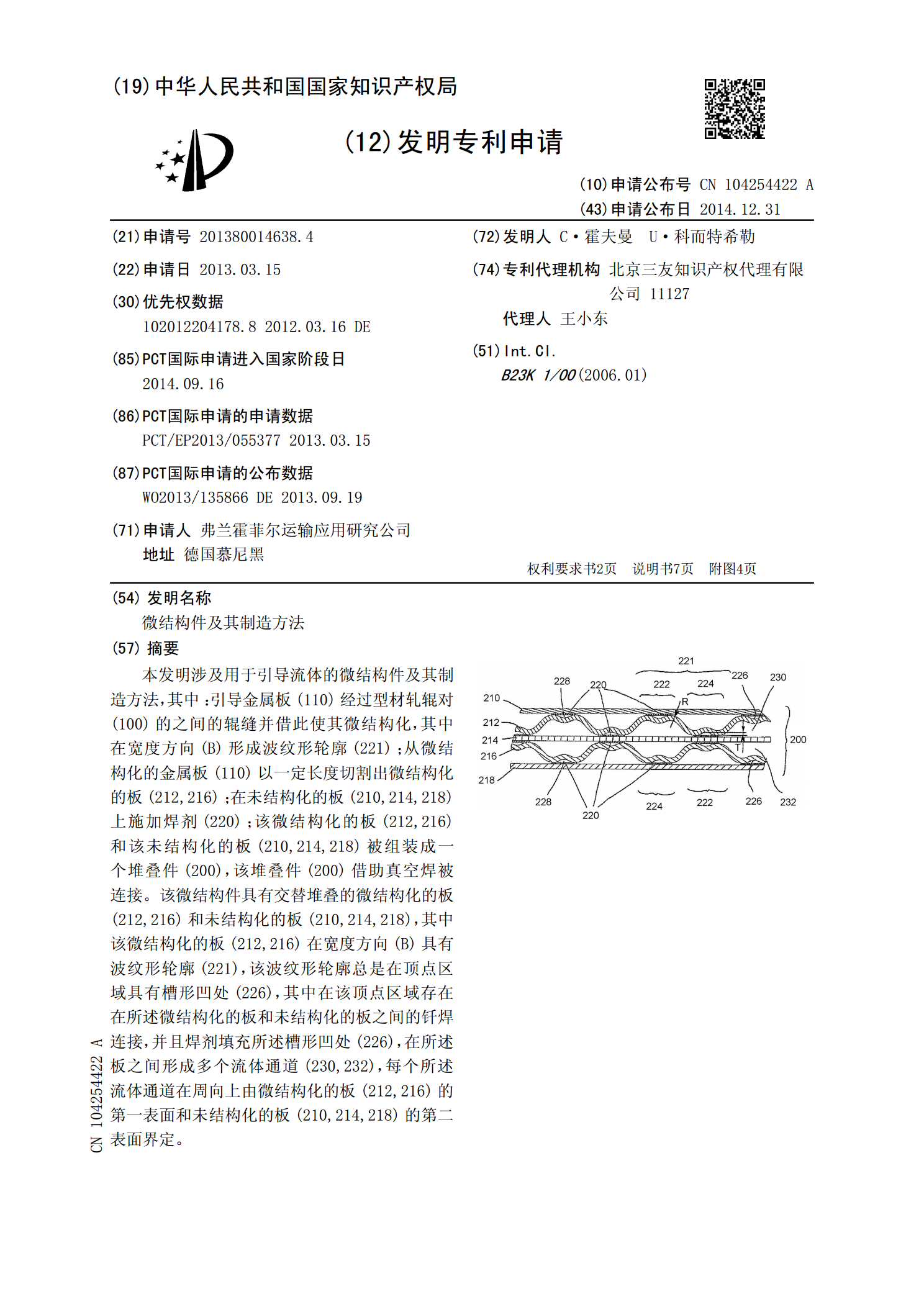

微结构件及其制造方法.pdf

本发明涉及用于引导流体的微结构件及其制造方法,其中:引导金属板(110)经过型材轧辊对(100)的之间的辊缝并借此使其微结构化,其中在宽度方向(B)形成波纹形轮廓(221);从微结构化的金属板(110)以一定长度切割出微结构化的板(212,216);在未结构化的板(210,214,218)上施加焊剂(220);该微结构化的板(212,216)和该未结构化的板(210,214,218)被组装成一个堆叠件(200),该堆叠件(200)借助真空焊被连接。该微结构件具有交替堆叠的微结构化的板(212,216)和未