一种齿轮轴向闭式辗压成型工艺.pdf

Ke****67

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种齿轮轴向闭式辗压成型工艺.pdf

本发明属于齿轮成型工艺技术领域,具体涉及一种齿轮轴向闭式辗压成型工艺,包括:1)齿轮预制坯模具及齿轮模具设计,2)齿轮预制坯轴向闭式辗压成型,3)齿轮轴向闭式辗压成型,4)对步骤3获得的带毛边槽及无连皮的齿轮毛坯进行切边、热处理、表面处理,获得最终的齿轮构件,成型效率高、精度高、生产简单并且能够在低载荷下制造出复杂形状齿轮。

一种输出齿轮轴的闭式挤压成型工艺及其锻压模具.pdf

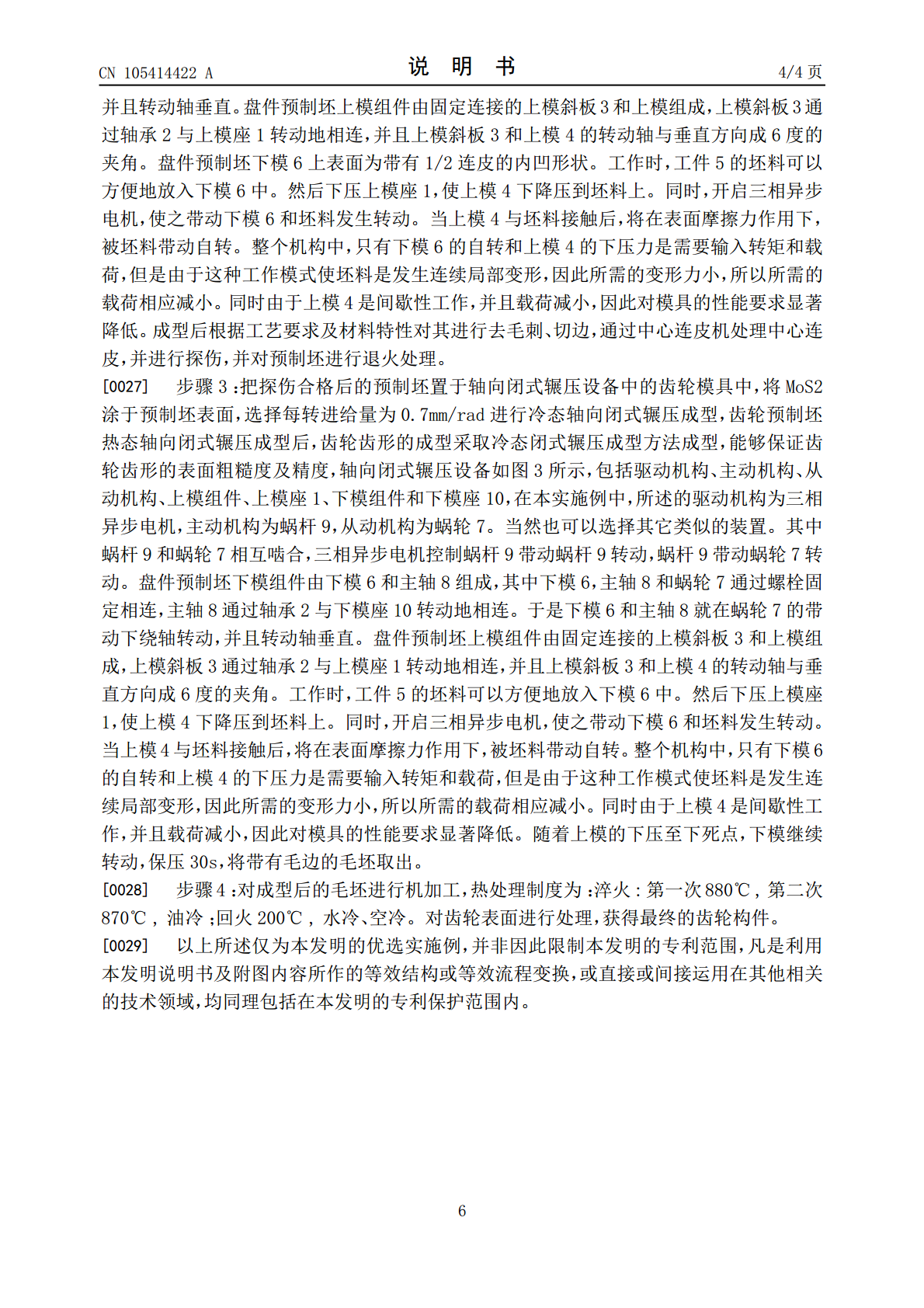

本发明公开了一种输出齿轮轴的闭式挤压成型工艺及其锻压模具,其工艺步骤包括设定工艺路线、选择坯料、原材料检验、下料、制作玻璃润滑垫、坯料加热、模具安装、放置玻璃润滑垫、模锻和取出锻件;所述锻压模具包括挤压筒和下模,所述挤压筒通过挤压筒拉杆位于其正上方的冲头固定座活动连接,冲头固定座上的挤压冲头端部与挤压筒内的上模腔滑动配合。这种输出齿轮轴的闭式挤压成型工艺及其锻压模具采用挤压成型工艺,一火成型输出齿轮轴锻件产品,提高锻件的机械性能,降低锻件生产的材料消耗,减少锻件的余量,降低机械加工工时,提高生产效率以及产

一种车轮辗压成型方法.pdf

本发明提供一种车轮辗压成型方法,通过(1)下圆料、冲辗压中心孔;(2)将圆料利用中心孔定位,用辗压轮在靠模腔内将圆料辗压成由中间向边部逐步变薄的车轮辐板坯料;(3)切边、定径;(4)压边圈保压拉伸成型,成型后的车轮满足截面形状的要求以及外径和高度的尺寸要求;(5)加工中心孔、螺孔、手孔、螺孔球面、中心孔,实现车轮辗压成型。通过本发明可以精确成型各种逐步变形的几何截面,成型后轴向和圆周方向的质量均衡、动平衡精度高,使材料产生精确的形变,不仅可以提高生产效率,而且还降低了生产成本,因此具备良好的应用及推广前景

一种轮辐辗压成型方法.pdf

一种轮辐辗压成型方法,包括以下步骤:(1)下圆料(R);(2)将圆料(R)放置于一辗压靠模(4)的腔体(41)内,采用至少两个沿辗压靠模(4)的圆周方向对称设置的辗压轮(51),在所述辗压靠模(4)的腔体(41)内对圆料(R)进行平面同步错位辗压;(3)切边、定径;(4)拉伸成型。通过本发明可以精确成型各种逐步变形的几何截面,成型后的轴向和圆周方向的质量均衡、动平衡精度高,而且提高了生产效率,降低了生产成本。

一种铸造闭式叶轮的成型工艺.pdf

本发明涉及一种铸造闭式叶轮的成型工艺。本发明的成型工艺,包括如下工序:制型、制面层壳、灌浆、制背层壳、脱蜡、焙烧、浇注、清理、热处理。本发明成型工艺,提高了铸造行业流道宽度在4mm‑15mm,直径大于120mm的闭式叶轮成型质量;提高生产效率,降低生产成本,推动精密铸造闭式叶轮生产技术进步和发展。