一种铸造闭式叶轮的成型工艺.pdf

雨巷****珺琦

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种铸造闭式叶轮的成型工艺.pdf

本发明涉及一种铸造闭式叶轮的成型工艺。本发明的成型工艺,包括如下工序:制型、制面层壳、灌浆、制背层壳、脱蜡、焙烧、浇注、清理、热处理。本发明成型工艺,提高了铸造行业流道宽度在4mm‑15mm,直径大于120mm的闭式叶轮成型质量;提高生产效率,降低生产成本,推动精密铸造闭式叶轮生产技术进步和发展。

一种水泵闭式叶轮铸造成型后落砂处理加工装置及工艺.pdf

本发明涉及落砂处理技术领域,具体为一种水泵闭式叶轮铸造成型后落砂处理加工装置及工艺,包括凹型座,所述凹型座的右侧上方设置有对飞轮放置的安放单元,所述凹型座的左侧上方设置有对飞轮进行夹持的夹持单元,所述夹持单元内部包括支撑杆,所述支撑杆的内侧安装有振动机,所述安放单元的上方安装有驱动飞轮升降运动的调节单元,所述凹型座的最右端面滑动设有滑动柱,通过设置滑动柱和支撑杆之间快速对接,使得每组叶轮竖向在夹持单元上进行限位夹持,在震动机的配合下,从而使得叶轮内侧的砂型能够在旋转过程中落砂,而且通过敲击单元上的半弧重块

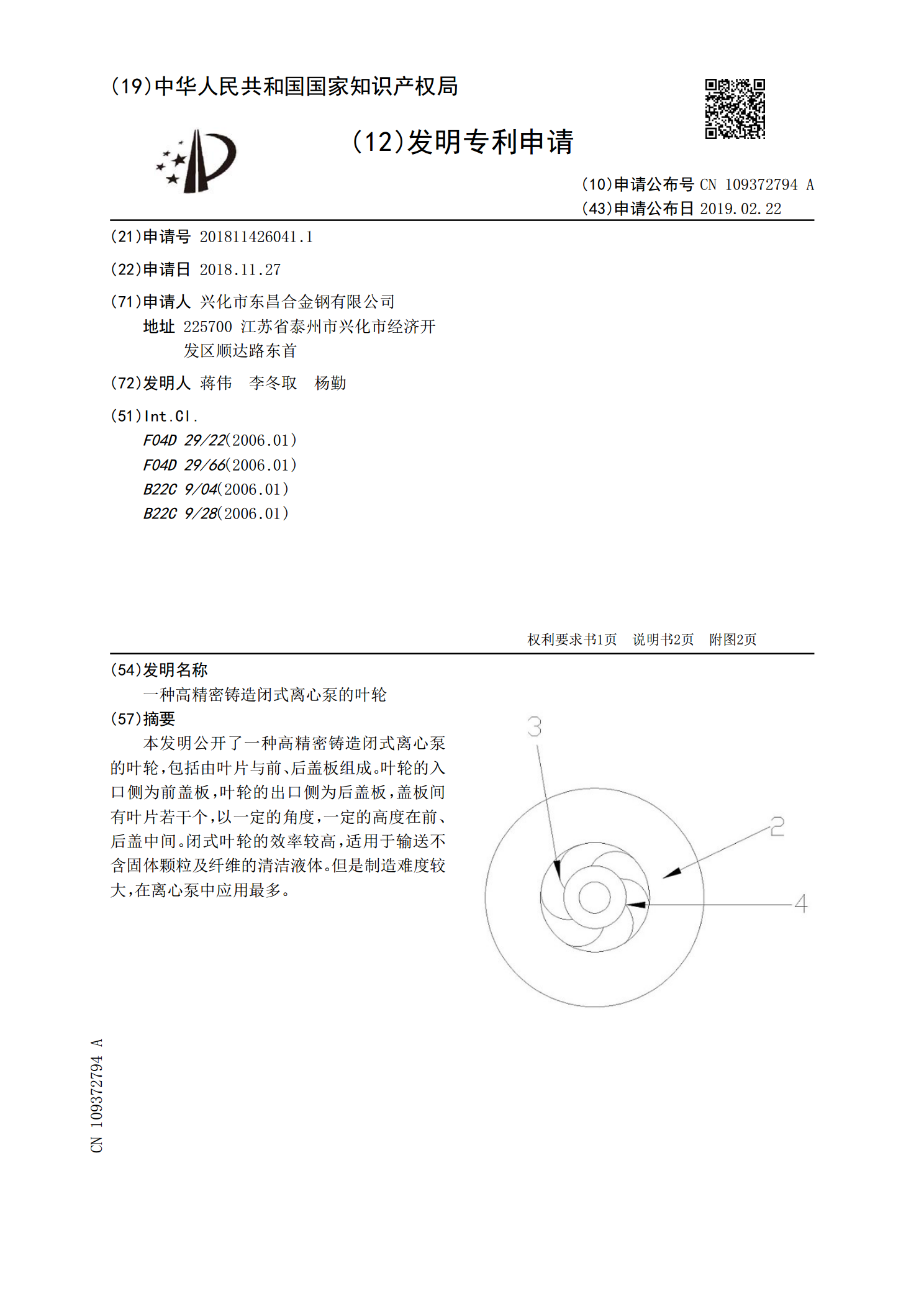

一种高精密铸造闭式离心泵的叶轮.pdf

本发明公开了一种高精密铸造闭式离心泵的叶轮,包括由叶片与前、后盖板组成。叶轮的入口侧为前盖板,叶轮的出口侧为后盖板,盖板间有叶片若干个,以一定的角度,一定的高度在前、后盖中间。闭式叶轮的效率较高,适用于输送不含固体颗粒及纤维的清洁液体。但是制造难度较大,在离心泵中应用最多。

大型薄壁铝合金闭式叶轮水冷铸造工艺研究.docx

大型薄壁铝合金闭式叶轮水冷铸造工艺研究摘要本文主要围绕大型薄壁铝合金闭式叶轮的水冷铸造工艺进行研究,对铸造工艺中的关键参数进行了优化和改善,以提高铸造产品的质量和生产效率。本文通过实验,对凝固过程中叶轮内部结构进行了分析,同时采用热流场模拟技术有效预测了叶轮壁面温度及固相图的变化规律。实验结果表明,通过优化铝合金的成分配比和铸造参数,可以加快凝固速度、提高铸件的致密度和整体性能,从而满足热力发电、机械制造和船舶航空等领域的应用需求。关键词:铝合金;闭式叶轮;水冷铸造;热流场模拟;凝固过程AbstractT

一种塑料闭式叶轮的生产工艺.pdf

本发明涉及一种塑料衬里泵的塑料闭式叶轮的生产工艺。其特点在于其工艺步骤如下:将720克聚全氟乙丙烯粒料加入前盖板模具内,在加热箱内加热到320℃±2℃,保温3小时,然后在压力机上加压10MPa,保压2小时,在空气中自然冷却,脱模取出前盖板;将512克聚全氟乙丙烯粒料加入后盖板模具内,在加热箱内加热到320℃±2℃,保温2小时,然后在压力机上加压10Mpa,保压1.5小时,在空气中自然冷却,脱模取出后盖板;用四氟棒料加工螺钉,联接前后盖板。本发明通过压制工艺保证前后盖板分开压制,叶片可做成双曲率状,从而提高