一种断续深孔的反镗加工装置.pdf

是你****辉呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种断续深孔的反镗加工装置.pdf

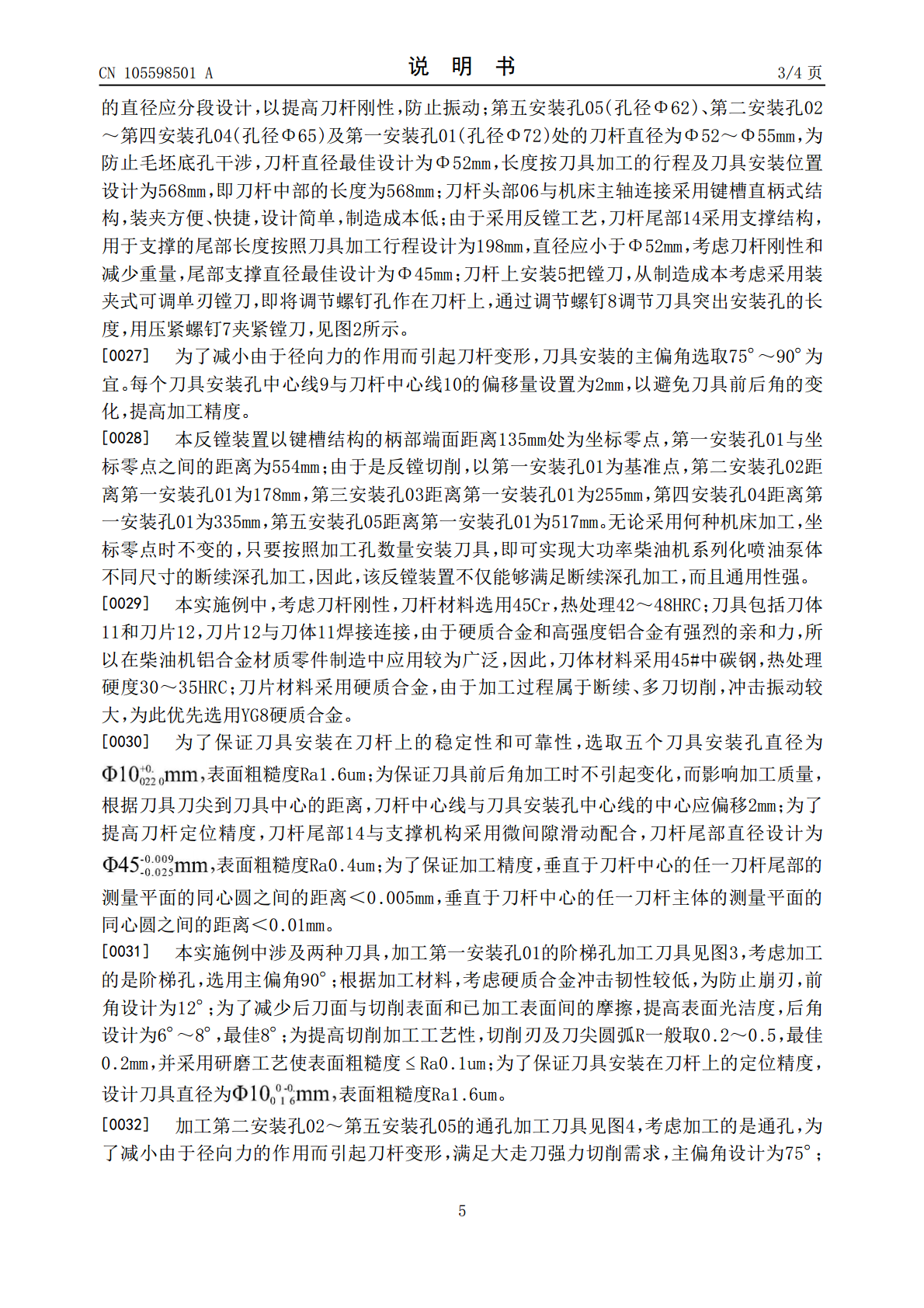

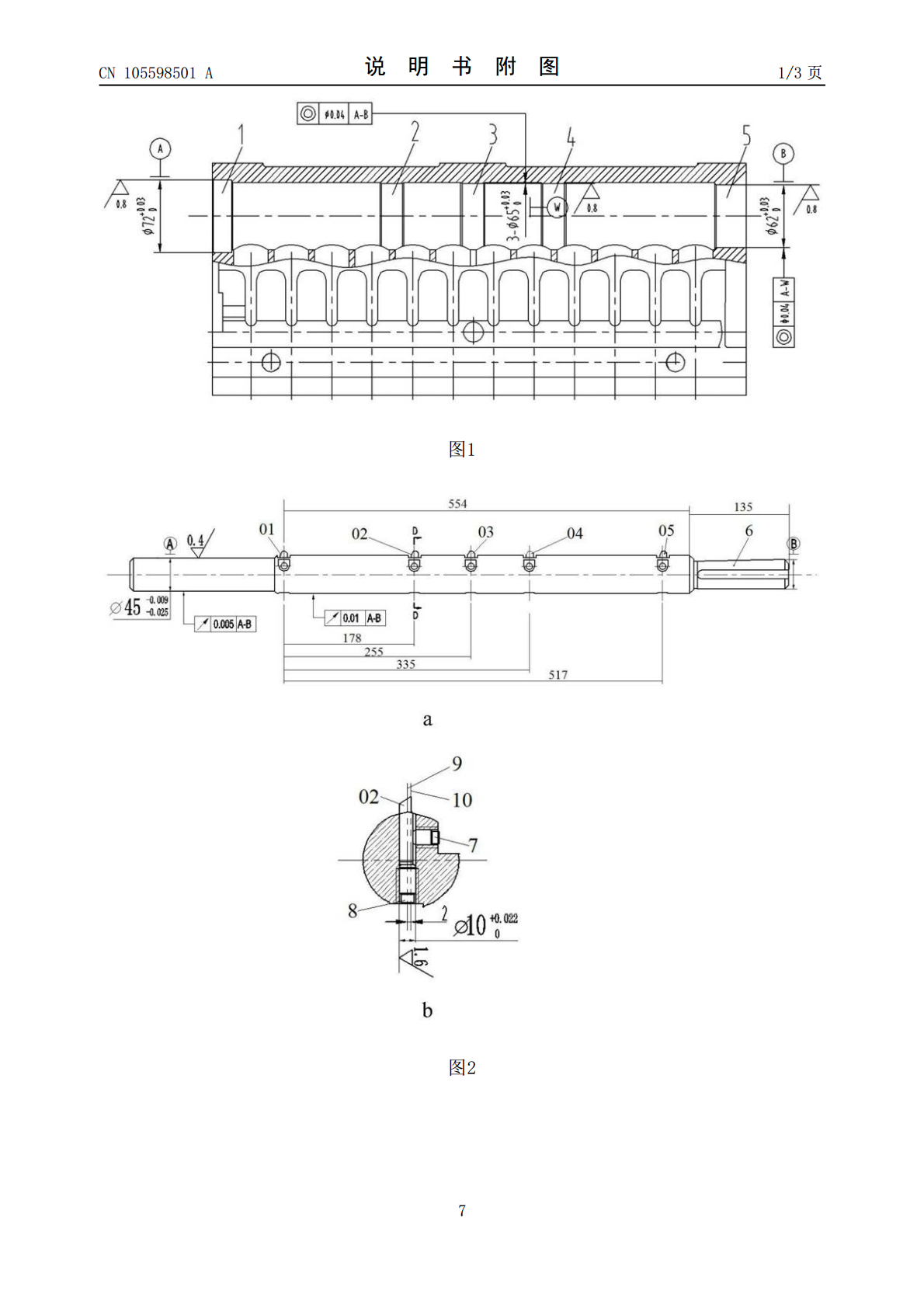

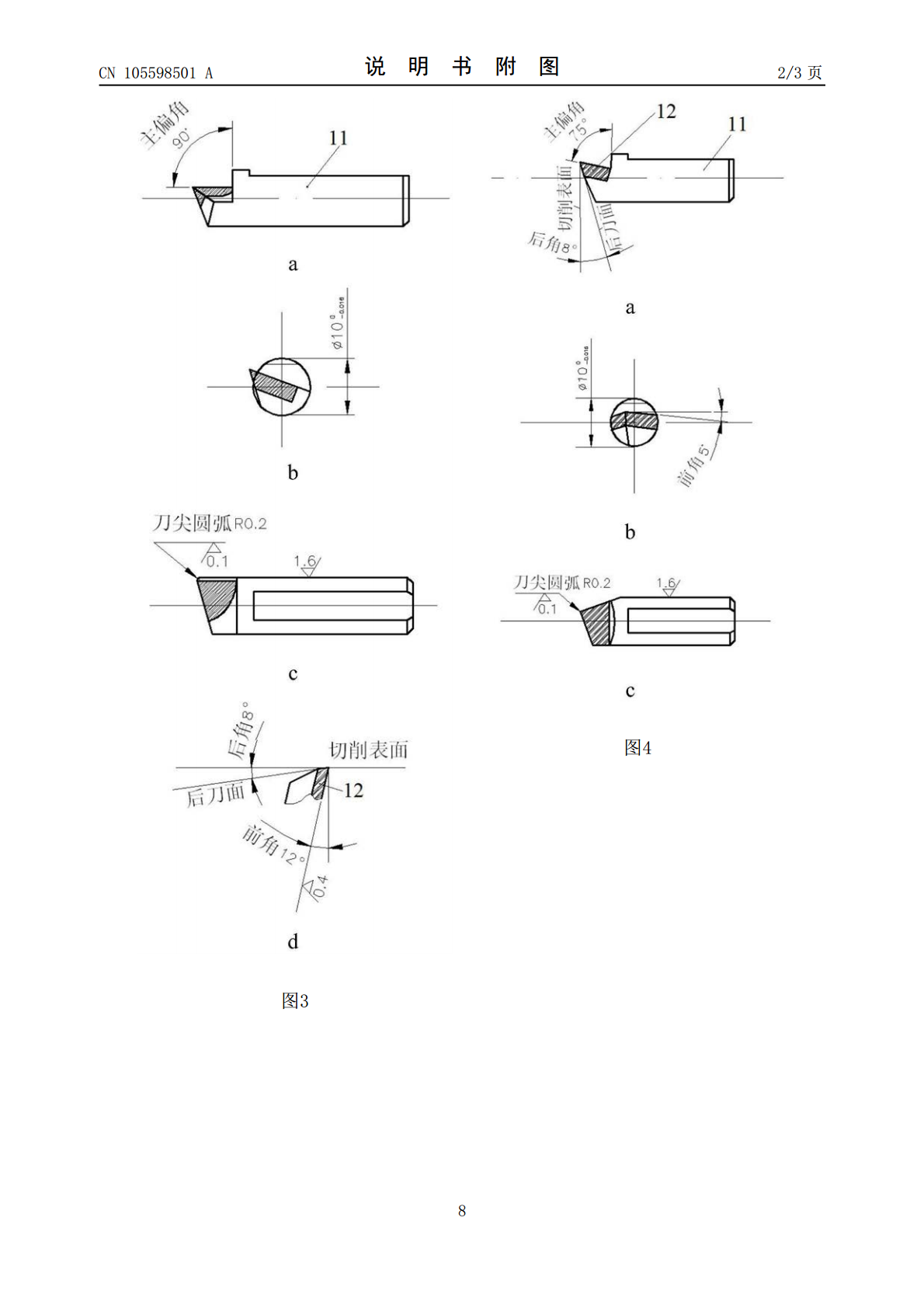

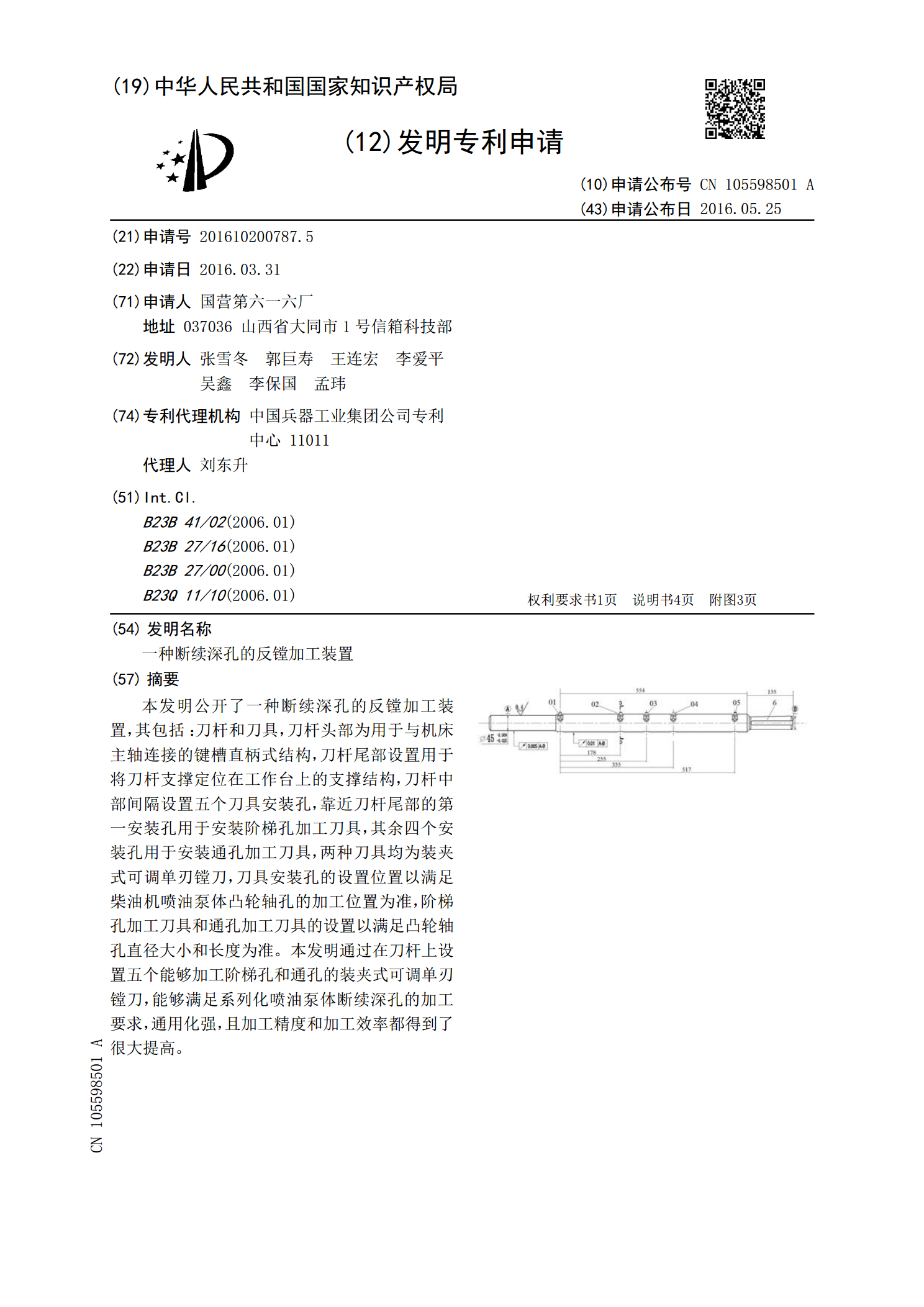

本发明公开了一种断续深孔的反镗加工装置,其包括:刀杆和刀具,刀杆头部为用于与机床主轴连接的键槽直柄式结构,刀杆尾部设置用于将刀杆支撑定位在工作台上的支撑结构,刀杆中部间隔设置五个刀具安装孔,靠近刀杆尾部的第一安装孔用于安装阶梯孔加工刀具,其余四个安装孔用于安装通孔加工刀具,两种刀具均为装夹式可调单刃镗刀,刀具安装孔的设置位置以满足柴油机喷油泵体凸轮轴孔的加工位置为准,阶梯孔加工刀具和通孔加工刀具的设置以满足凸轮轴孔直径大小和长度为准。本发明通过在刀杆上设置五个能够加工阶梯孔和通孔的装夹式可调单刃镗刀,能够

一种断续深孔加工方法及装置.pdf

本发明适用于深孔加工技术领域,提供了一种断续深孔加工方法,包括:钻头加工至上层孔即将钻通时降低切削速度并钻通上层孔和加工下层孔的顶端;提高钻头的切削速度加工下层孔,钻头加工至下层孔即将钻通时降低切削速度;一种断续深孔加工装置,包括:截面为勒洛三角形的刀杆;钻头,其包括钻头本体和钻尖,钻头本体顶端连接刀杆,钻头本体底面为平面且设有容纳腔,容纳腔内弹性连接有挡板,挡板的两侧壁均设有与其弹性连接的L型导块,容纳腔侧壁设有与导块配合的导槽,导槽为阶梯槽,挡板底端可拆卸连接钻尖。借此,本发明方法简便可行,装置结构简

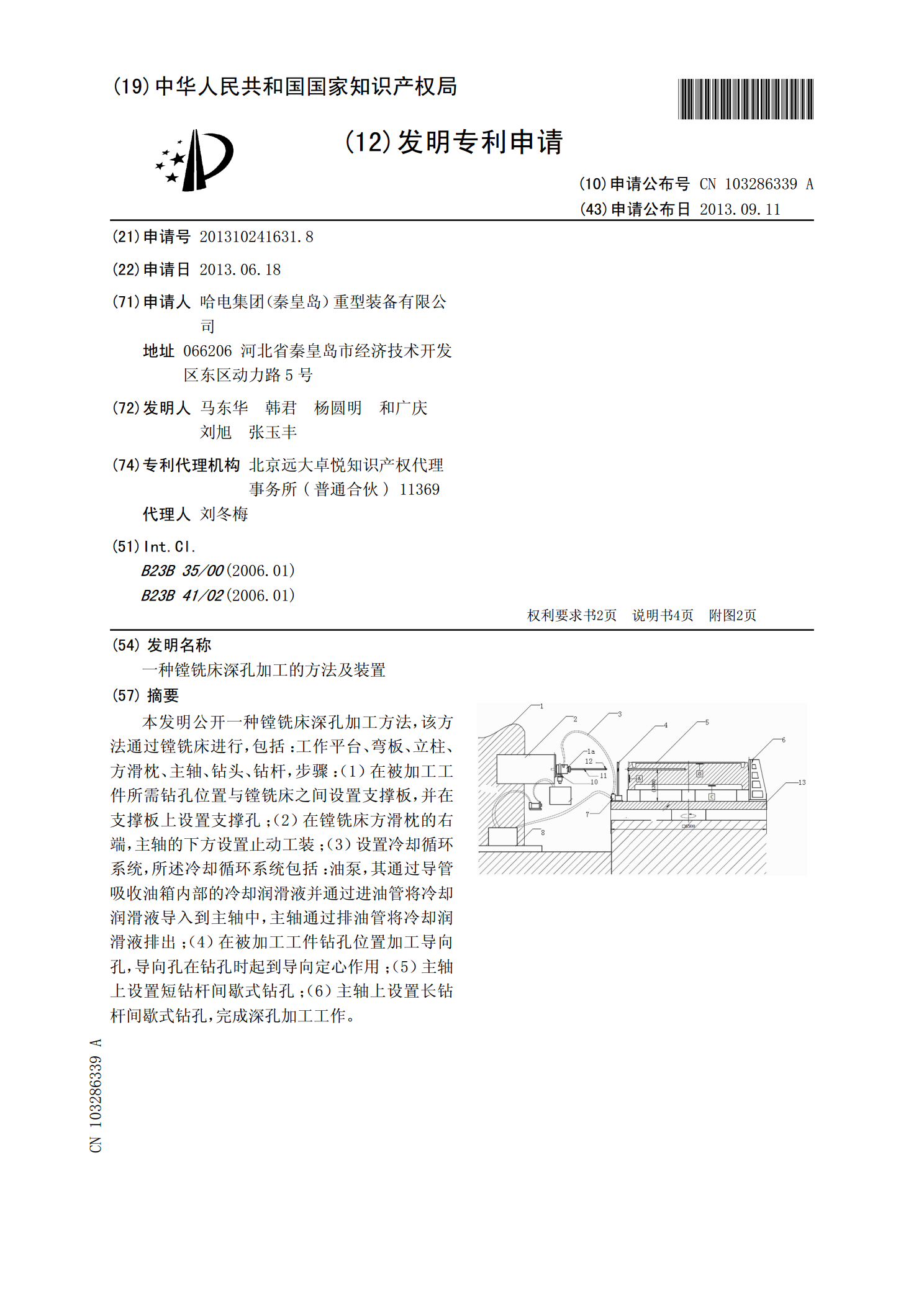

一种镗铣床深孔加工的方法及装置.pdf

本发明公开一种镗铣床深孔加工方法,该方法通过镗铣床进行,包括:工作平台、弯板、立柱、方滑枕、主轴、钻头、钻杆,步骤:(1)在被加工工件所需钻孔位置与镗铣床之间设置支撑板,并在支撑板上设置支撑孔;(2)在镗铣床方滑枕的右端,主轴的下方设置止动工装;(3)设置冷却循环系统,所述冷却循环系统包括:油泵,其通过导管吸收油箱内部的冷却润滑液并通过进油管将冷却润滑液导入到主轴中,主轴通过排油管将冷却润滑液排出;(4)在被加工工件钻孔位置加工导向孔,导向孔在钻孔时起到导向定心作用;(5)主轴上设置短钻杆间歇式钻孔;(6

一种深孔加工镗刀.pdf

本发明公开了一种深孔加工镗刀,包括插入机床的锥柄、阶梯轴、镗杆和刀片;所述锥柄的下端设有阶梯轴;所述阶梯轴的下端设有镗杆;所述镗杆的下部装有刀片;所述阶梯轴的下端左右对称设有气缸;所述气缸下端连接有稳定块;所述气缸可以控制稳定块上下移动;所述阶梯轴上设有限位盘,用于托住气缸打开时的稳定块;所述限位盘的半径小于刀片的半径;本发明的深孔加工镗刀,由于镗杆上装有稳定块,通过气缸来控制稳定块的上下移动,在加工过程中能够减少镗杆发生的偏移,使得加工出来的孔的精度较好,提高了加工产品的质量。

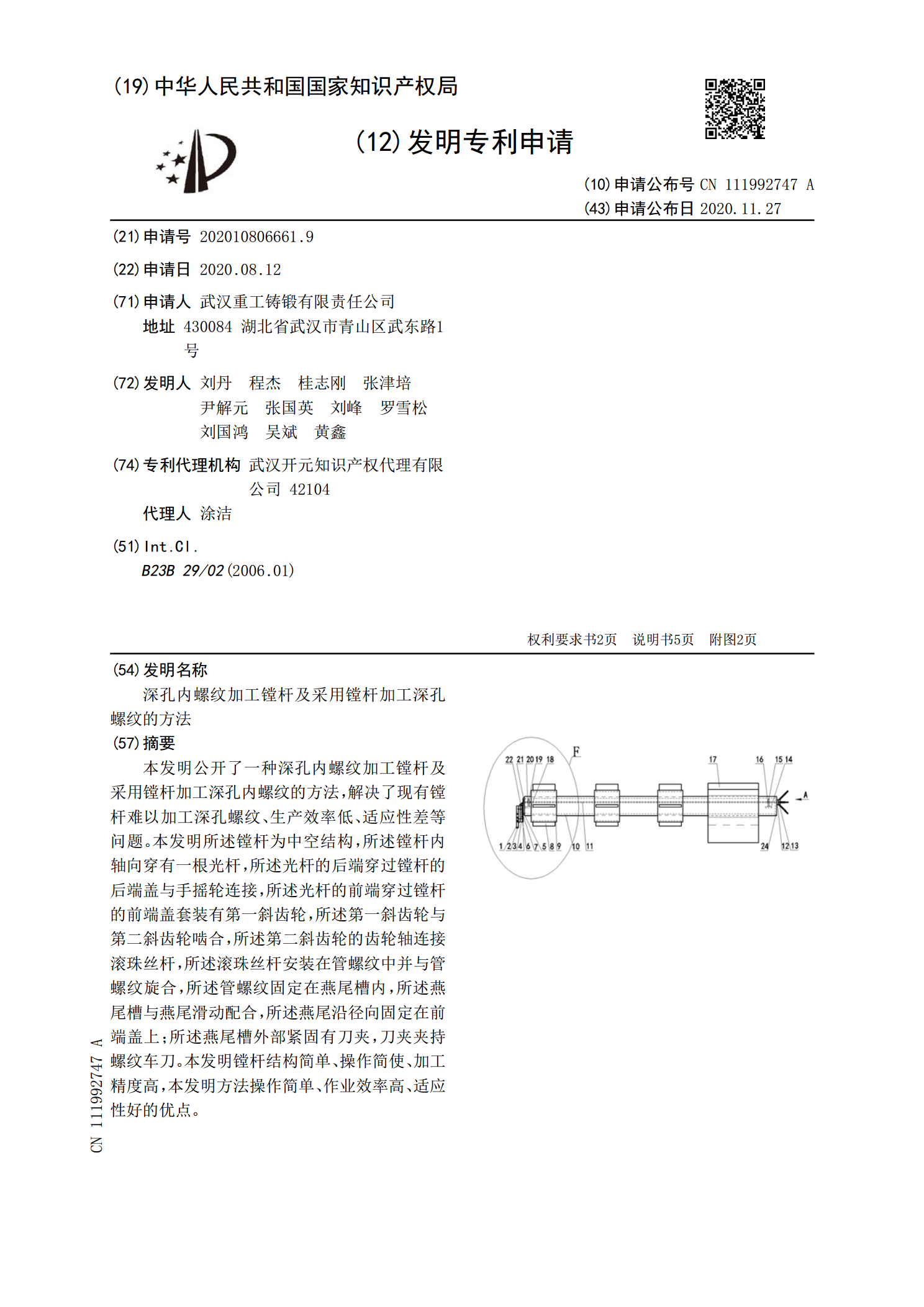

深孔内螺纹加工镗杆及采用镗杆加工深孔螺纹的方法.pdf

本发明公开了一种深孔内螺纹加工镗杆及采用镗杆加工深孔内螺纹的方法,解决了现有镗杆难以加工深孔螺纹、生产效率低、适应性差等问题。本发明所述镗杆为中空结构,所述镗杆内轴向穿有一根光杆,所述光杆的后端穿过镗杆的后端盖与手摇轮连接,所述光杆的前端穿过镗杆的前端盖套装有第一斜齿轮,所述第一斜齿轮与第二斜齿轮啮合,所述第二斜齿轮的齿轮轴连接滚珠丝杆,所述滚珠丝杆安装在管螺纹中并与管螺纹旋合,所述管螺纹固定在燕尾槽内,所述燕尾槽与燕尾滑动配合,所述燕尾沿径向固定在前端盖上;所述燕尾槽外部紧固有刀夹,刀夹夹持螺纹车刀。本