一种流量动态分配装置.pdf

小沛****文章

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种流量动态分配装置.pdf

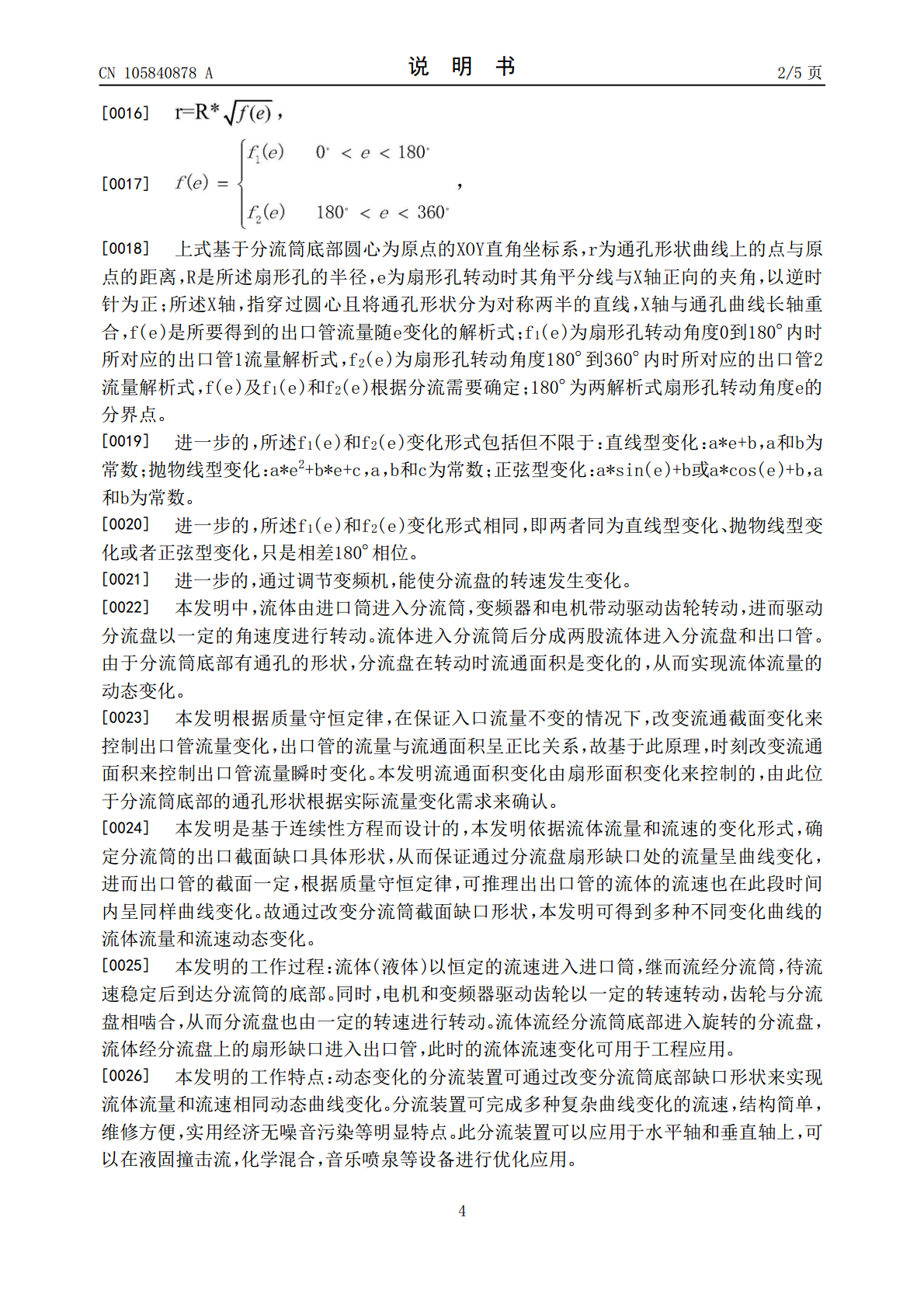

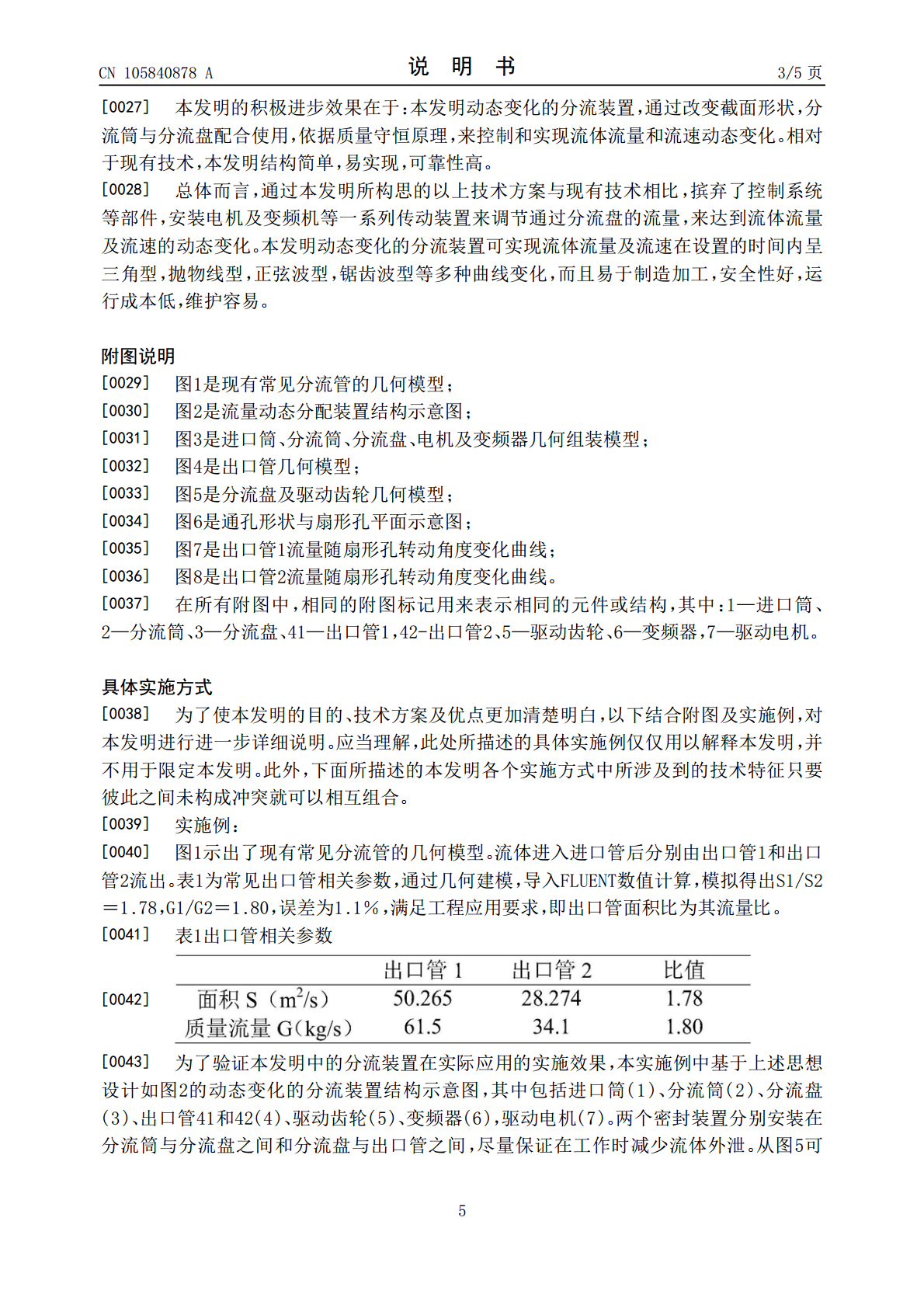

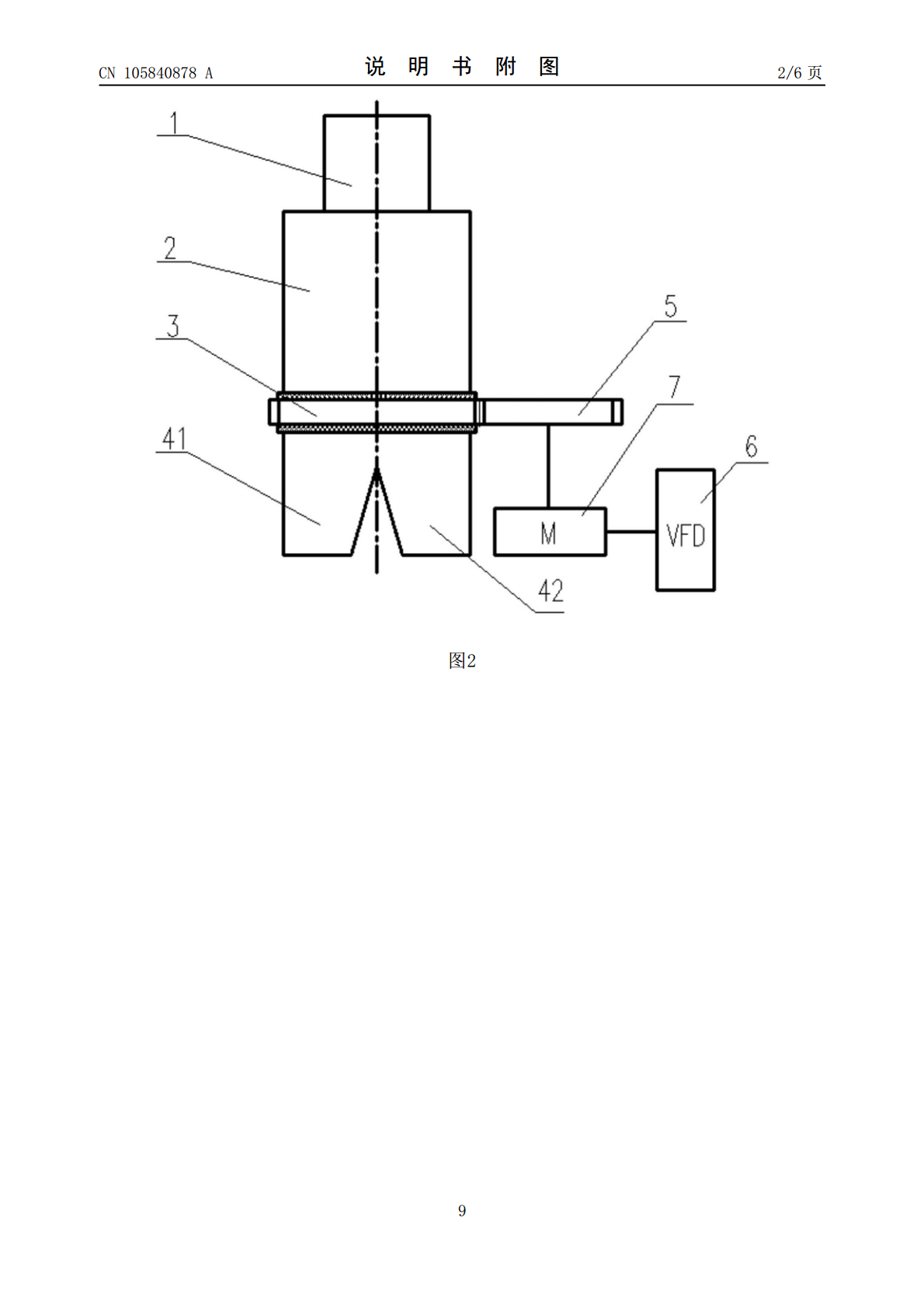

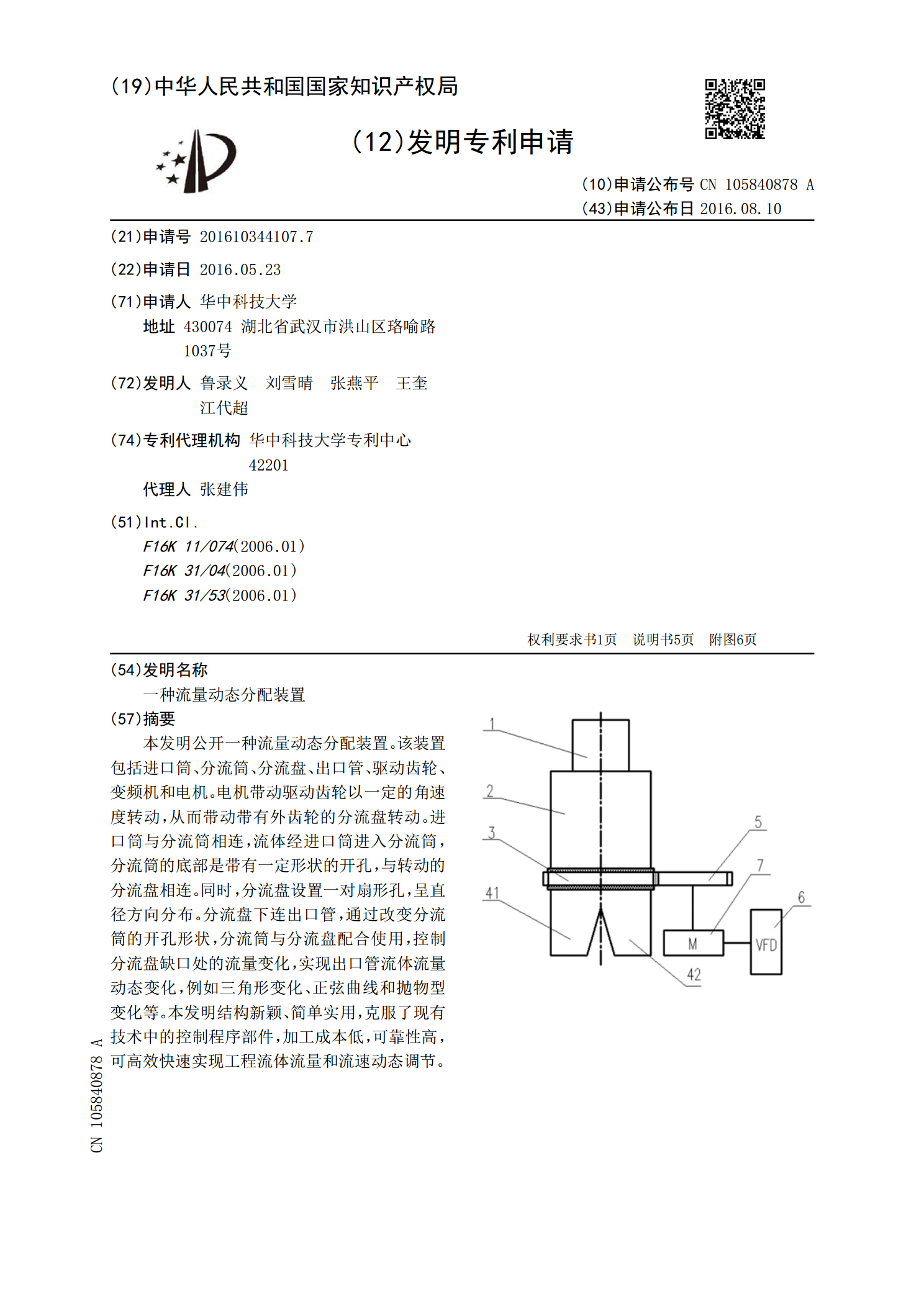

本发明公开一种流量动态分配装置。该装置包括进口筒、分流筒、分流盘、出口管、驱动齿轮、变频机和电机。电机带动驱动齿轮以一定的角速度转动,从而带动带有外齿轮的分流盘转动。进口筒与分流筒相连,流体经进口筒进入分流筒,分流筒的底部是带有一定形状的开孔,与转动的分流盘相连。同时,分流盘设置一对扇形孔,呈直径方向分布。分流盘下连出口管,通过改变分流筒的开孔形状,分流筒与分流盘配合使用,控制分流盘缺口处的流量变化,实现出口管流体流量动态变化,例如三角形变化、正弦曲线和抛物型变化等。本发明结构新颖、简单实用,克服了现有技

一种动态分配物流输送辅助装置.pdf

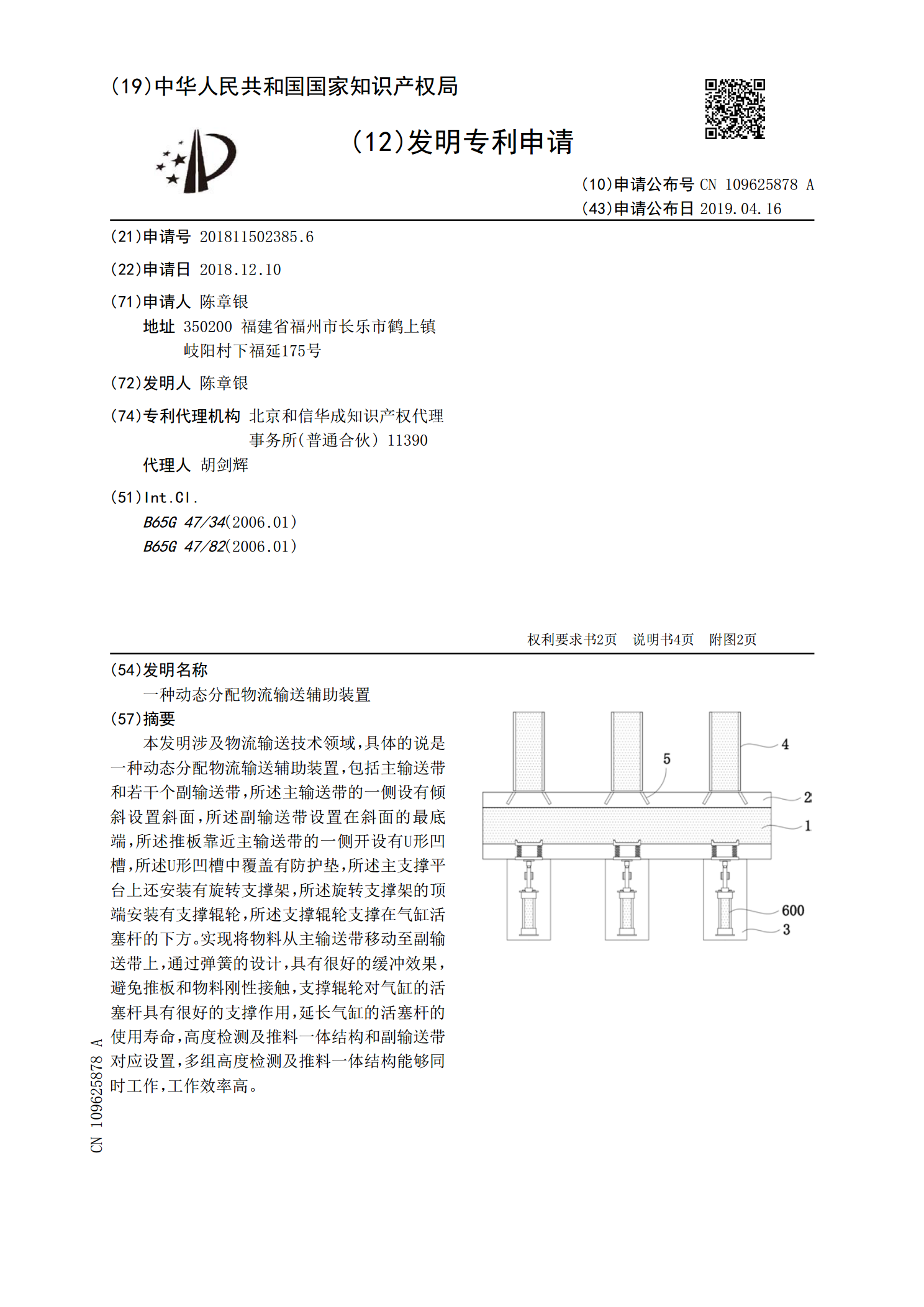

本发明涉及物流输送技术领域,具体的说是一种动态分配物流输送辅助装置,包括主输送带和若干个副输送带,所述主输送带的一侧设有倾斜设置斜面,所述副输送带设置在斜面的最底端,所述推板靠近主输送带的一侧开设有U形凹槽,所述U形凹槽中覆盖有防护垫,所述主支撑平台上还安装有旋转支撑架,所述旋转支撑架的顶端安装有支撑辊轮,所述支撑辊轮支撑在气缸活塞杆的下方。实现将物料从主输送带移动至副输送带上,通过弹簧的设计,具有很好的缓冲效果,避免推板和物料刚性接触,支撑辊轮对气缸的活塞杆具有很好的支撑作用,延长气缸的活塞杆的使用寿命

一种频谱资源动态分配方法及装置.pdf

本发明实施例提供了一种频谱资源动态分配方法及装置,方法包括:获取待分配子带资源列表以及用户的优先级队列,所述待分配子带资源列表中包括空闲业务子带和空闲驻留子带;按照所述用户的优先级队列顺序依次对用户进行资源调度,在所述资源调度过程中,若第一用户正在使用驻留子带进行业务,则对所述第一用户分配所述空闲业务子带,若所述待分配子带资源列表中无空闲业务子带,则将所述空闲驻留子带分配给所述第一用户。本发明实施例提供的一种频谱资源动态分配方法及装置,通过使用空闲驻留子带供用户业务,使得在不影响接入以及驻留子带下其他驻留

一种流量调度方法及流量调度装置.pdf

本发明实施例提供了一种流量调度方法及流量调度装置,解决了目前容器云平台分配负载均衡性差的问题。所述流量调度方法、包括:在集群中部署监控体系,基于所述监控体系采集所述集群指标信息;基于所述集群指标信息得到所述集群的状态信息;部署所述集群的监控指标信息处理程序;基于所述监控指标信息处理程序和所述集群的状态信息得到所述集群的队列信息;基于所述队列信息完成流量调度。

一种流量检测装置.pdf

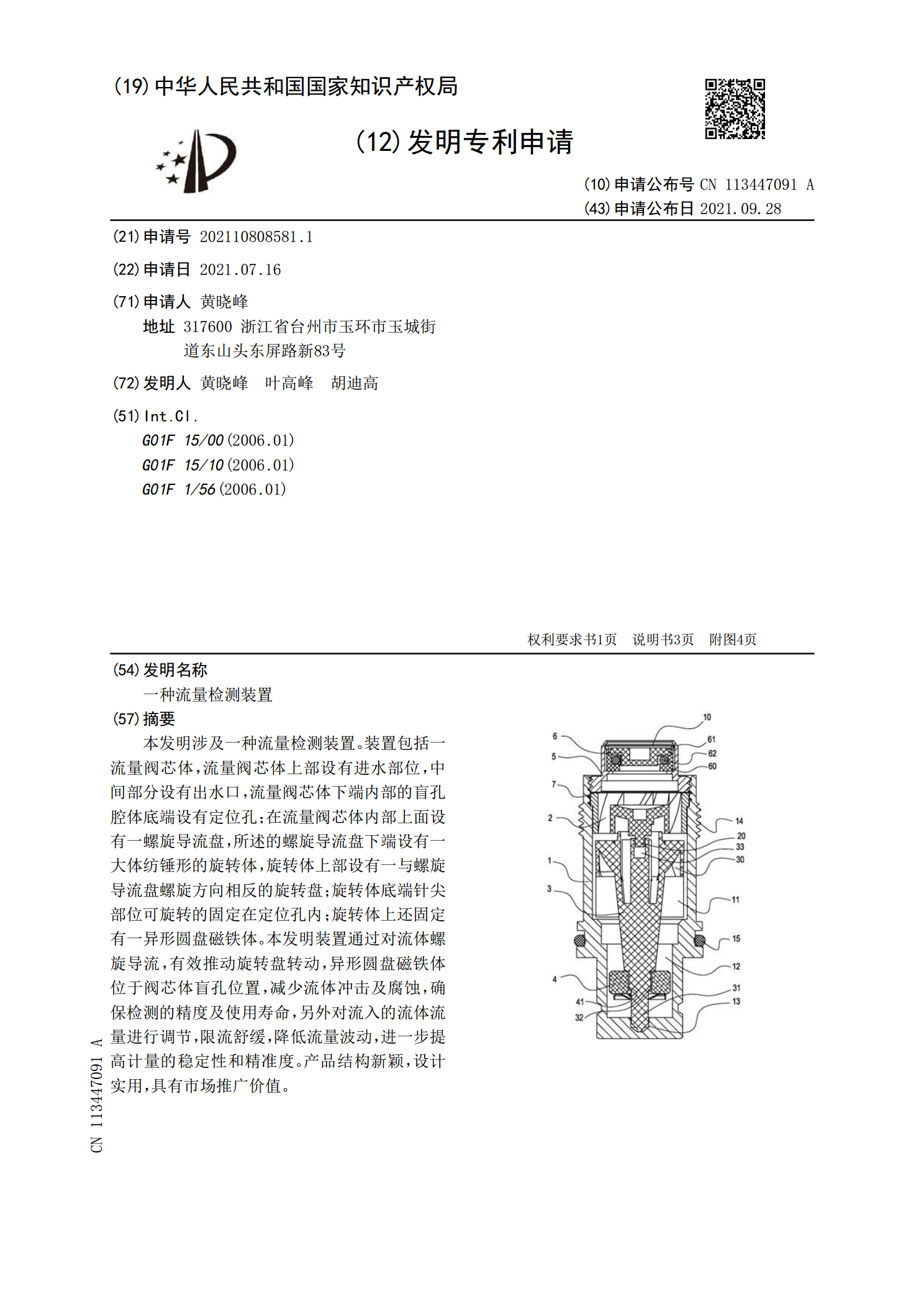

本发明涉及一种流量检测装置。装置包括一流量阀芯体,流量阀芯体上部设有进水部位,中间部分设有出水口,流量阀芯体下端内部的盲孔腔体底端设有定位孔;在流量阀芯体内部上面设有一螺旋导流盘,所述的螺旋导流盘下端设有一大体纺锤形的旋转体,旋转体上部设有一与螺旋导流盘螺旋方向相反的旋转盘;旋转体底端针尖部位可旋转的固定在定位孔内;旋转体上还固定有一异形圆盘磁铁体。本发明装置通过对流体螺旋导流,有效推动旋转盘转动,异形圆盘磁铁体位于阀芯体盲孔位置,减少流体冲击及腐蚀,确保检测的精度及使用寿命,另外对流入的流体流量进行调节