涡轮壳铸造方法.pdf

涵蓄****09

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

涡轮壳铸造方法.pdf

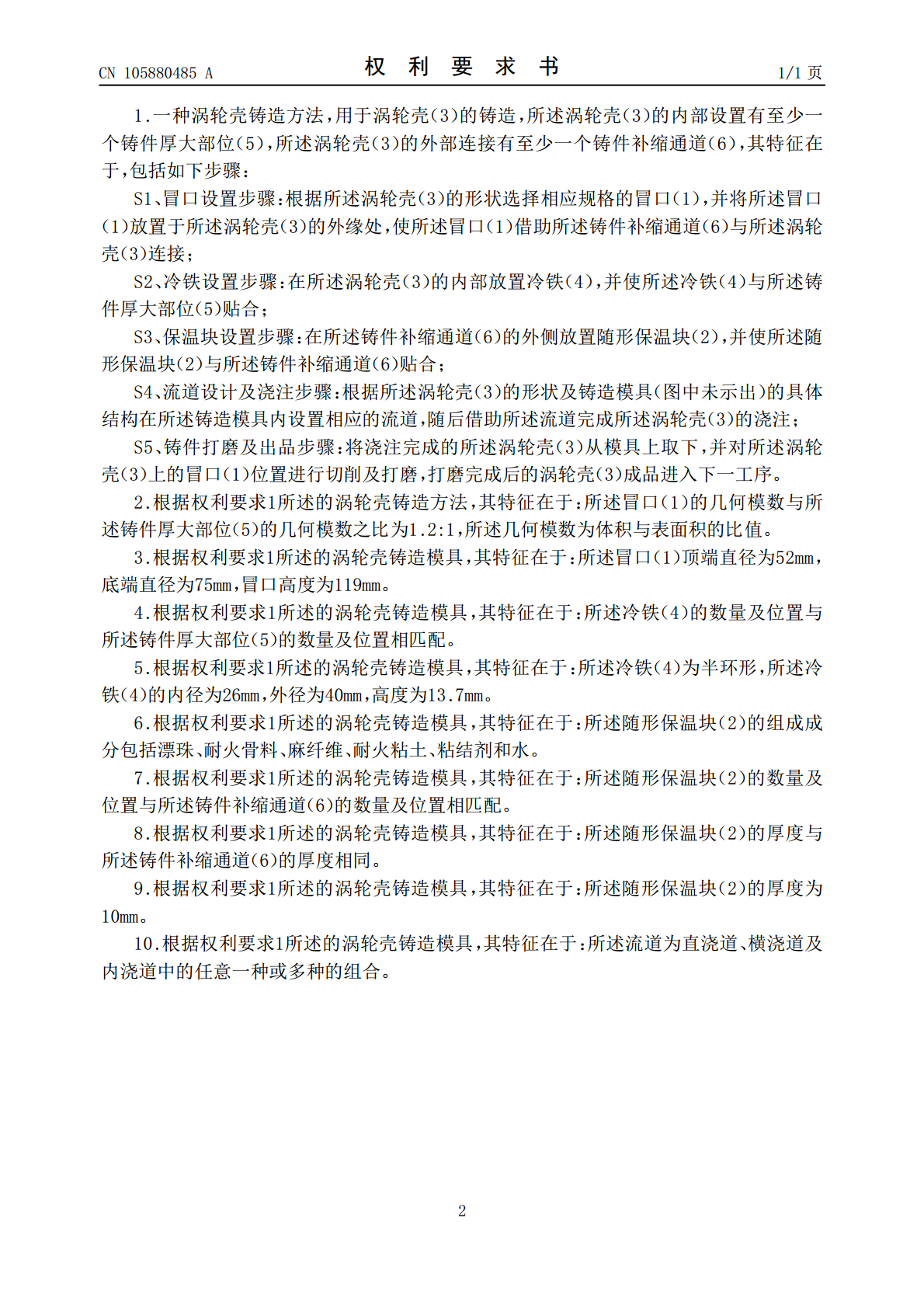

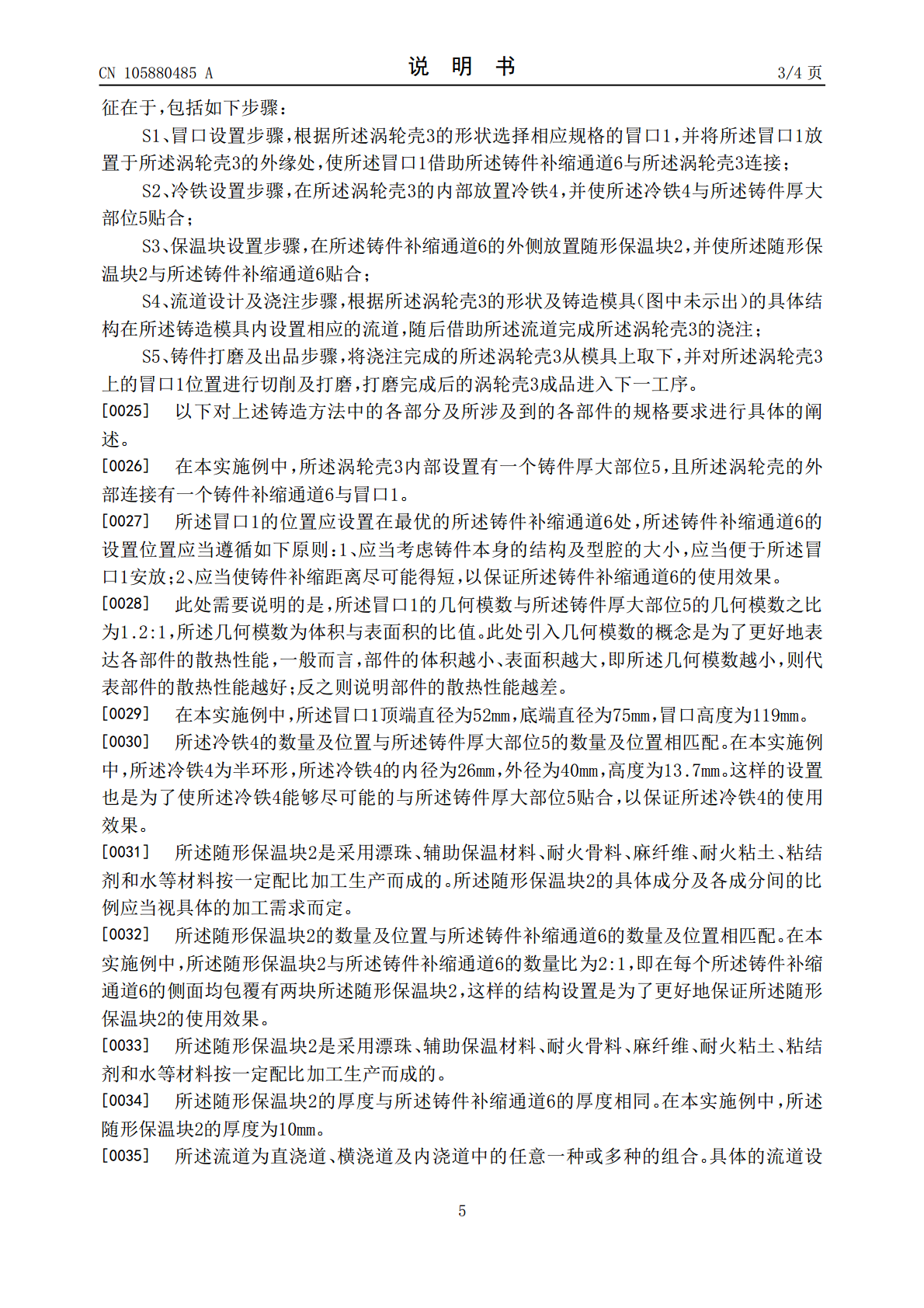

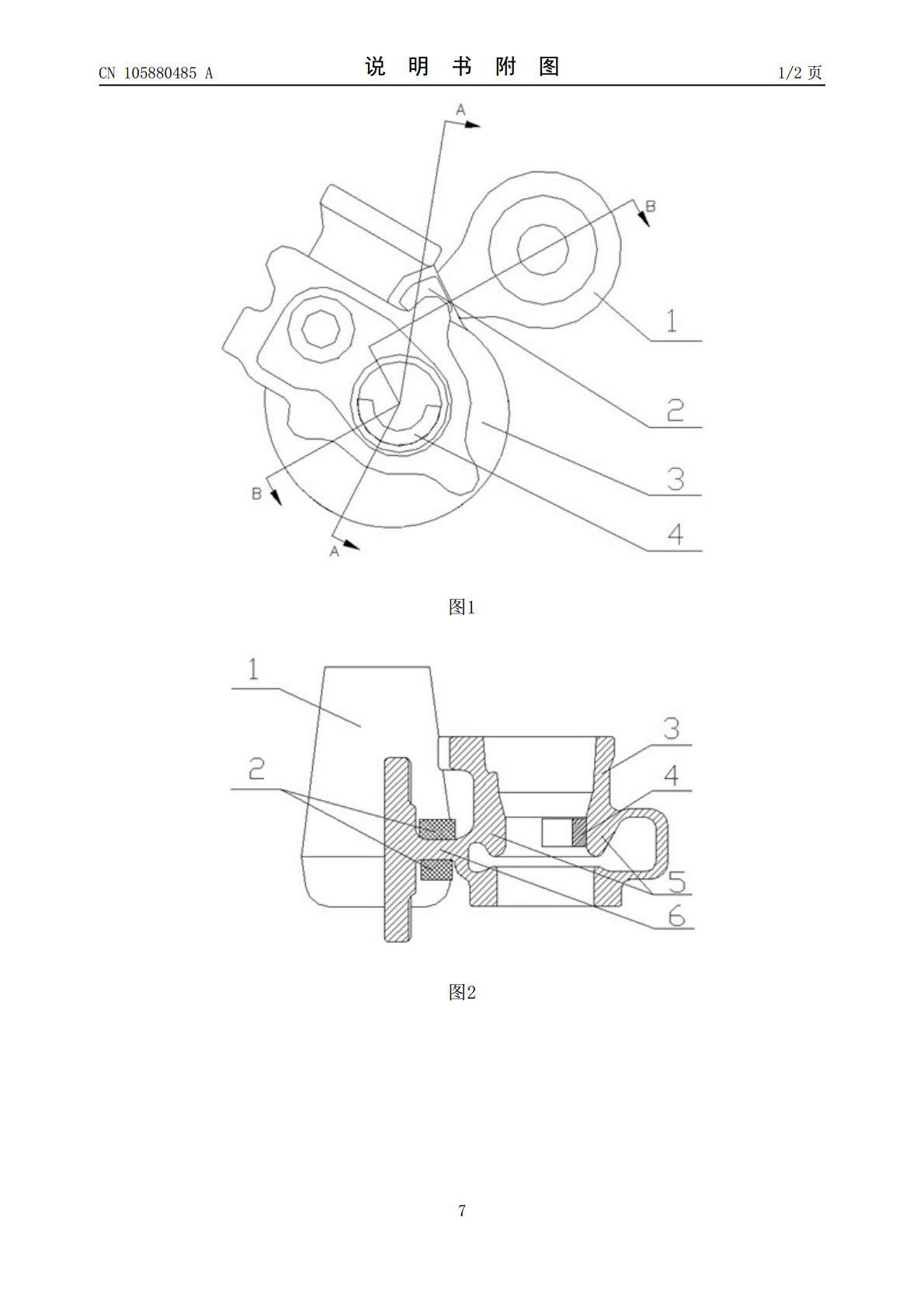

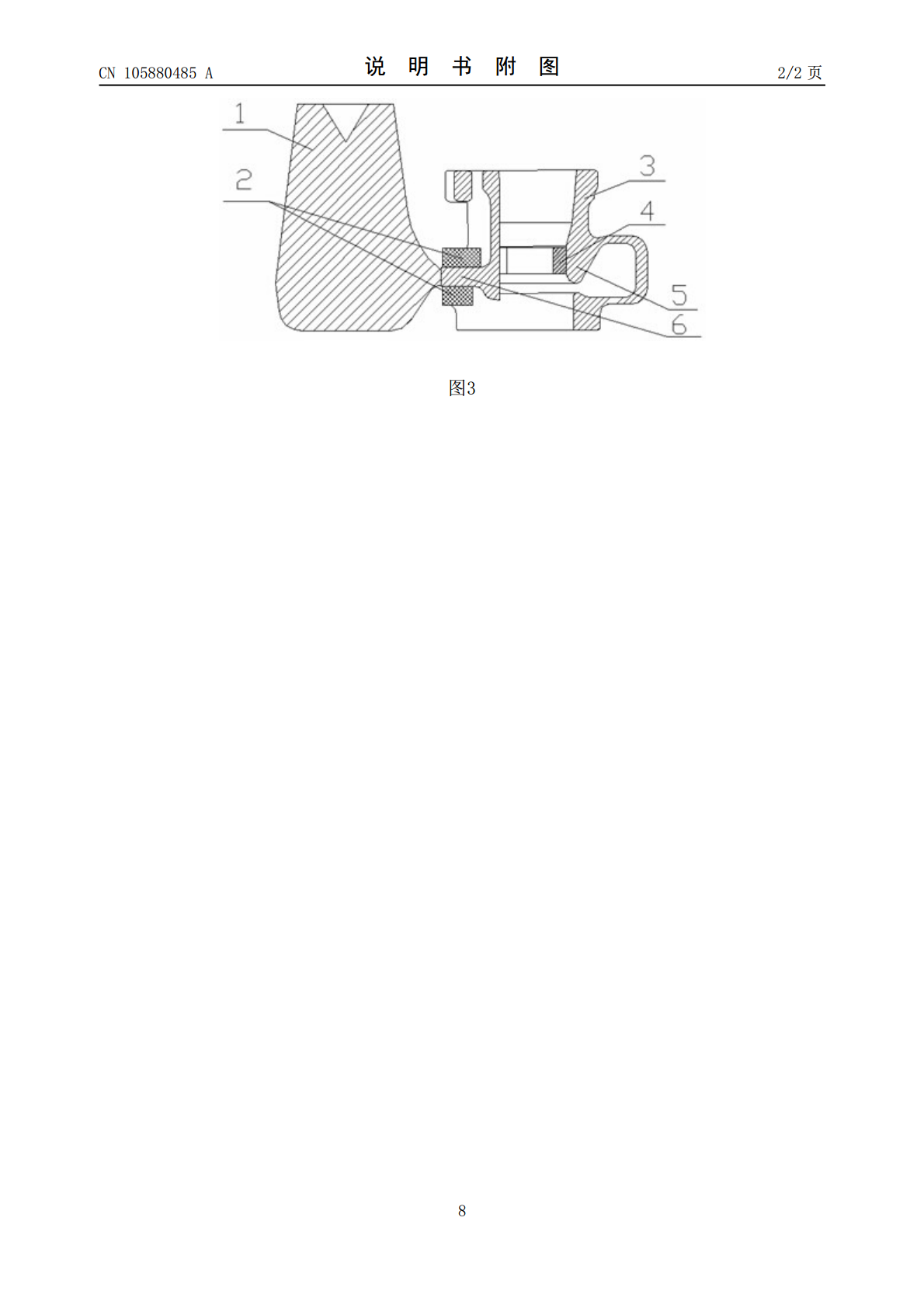

本发明揭示了一种涡轮壳铸造方法,用于涡轮壳的铸造,包括如下步骤:S1、冒口设置步骤,选择冒口并将其放置于所述涡轮壳的外缘处;S2、冷铁设置步骤,在所述涡轮壳的内部放置冷铁,并使所述冷铁与铸件厚大部位贴合;S3、保温块设置步骤,在铸件补缩通道的外侧放置随形保温块,并使随形保温块与所述铸件补缩通道贴合;S4、流道设计及浇注步骤,在铸造模具内设置相应的流道,随后借助所述流道完成所述涡轮壳的浇注;S5、铸件打磨及出品步骤,将浇注完成的涡轮壳从模具上取下,并对所述涡轮壳上的冒口位置进行切削及打磨。综上所述,本发明使

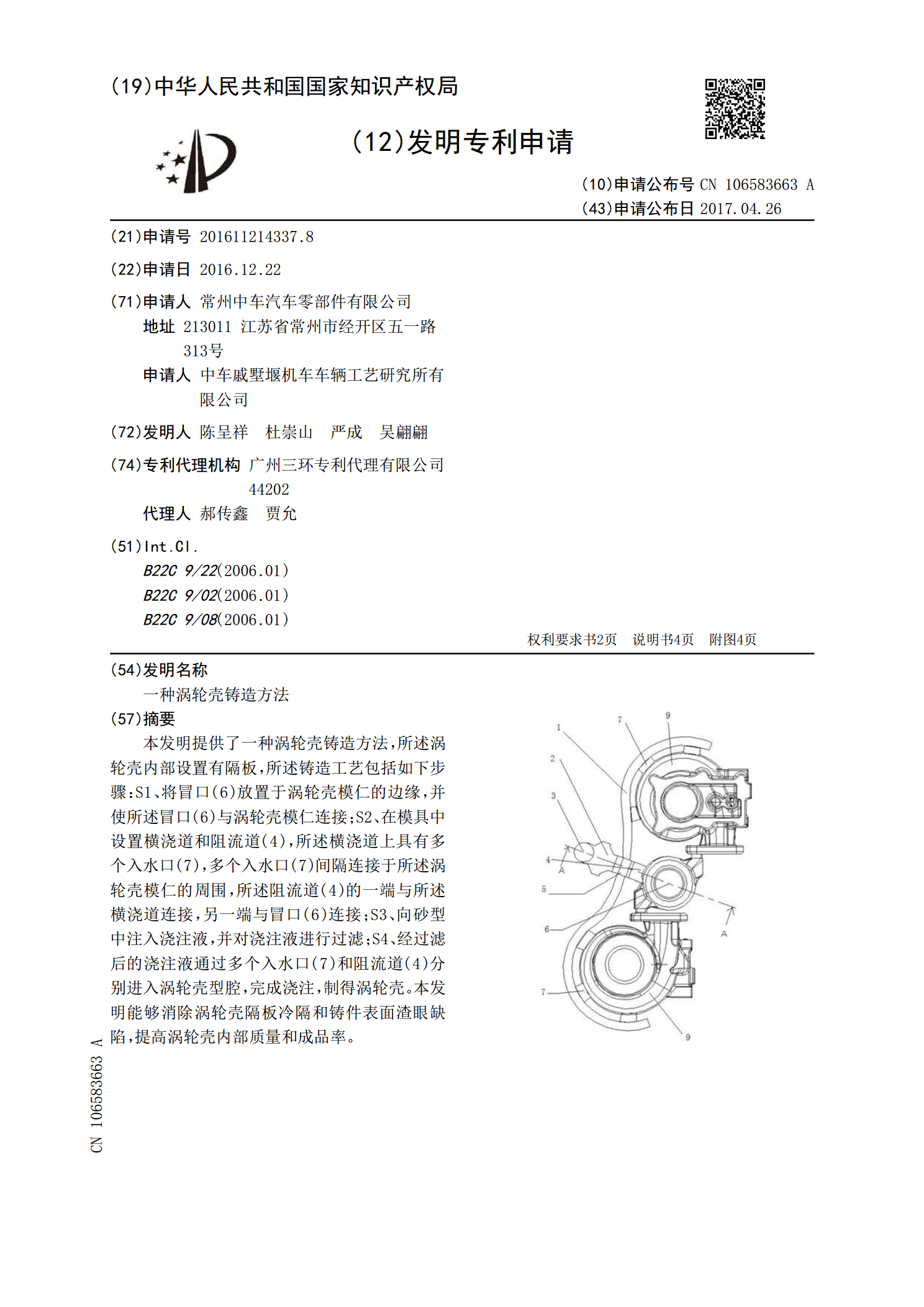

一种涡轮壳铸造方法.pdf

本发明提供了一种涡轮壳铸造方法,所述涡轮壳内部设置有隔板,所述铸造工艺包括如下步骤:S1、将冒口(6)放置于涡轮壳模仁的边缘,并使所述冒口(6)与涡轮壳模仁连接;S2、在模具中设置横浇道和阻流道(4),所述横浇道上具有多个入水口(7),多个入水口(7)间隔连接于所述涡轮壳模仁的周围,所述阻流道(4)的一端与所述横浇道连接,另一端与冒口(6)连接;S3、向砂型中注入浇注液,并对浇注液进行过滤;S4、经过滤后的浇注液通过多个入水口(7)和阻流道(4)分别进入涡轮壳型腔,完成浇注,制得涡轮壳。本发明能够消除涡轮

大径流涡轮壳铸造工艺研究.pptx

汇报人:目录PARTONEPARTTWO铸造工艺的定义和重要性大径流涡轮壳的特点和要求铸造工艺在大径流涡轮壳中的应用PARTTHREE铸造材料的种类和特性大径流涡轮壳对铸造材料的要求铸造材料的选用原则和标准PARTFOUR铸造工艺流程的组成和特点大径流涡轮壳铸造工艺流程的设计原则和要求铸造工艺流程的优化和改进PARTFIVE铸造工艺参数的种类和作用大径流涡轮壳铸造工艺参数的选择和调整铸造工艺参数的实验和验证PARTSIX铸造质量标准和检测方法大径流涡轮壳铸造过程中常见问题及解决方法铸造工艺质量持续改进和提

涡轮增压器壳的铸造工艺.pdf

本发明涉及一种涡轮增压器壳的铸造工艺,其特征在于包括如下步骤:1)制备砂芯及砂型;2)组装、烘干;3)熔炼及球化处理;5)浇注;6)清理检验。本发明通过对铸造型砂及铸造工艺的改进,减少缩孔、缩松、夹砂及气泡等铸造缺陷的产生,提高铸件的成品率和铸件的力学性能,降低铸件成本。

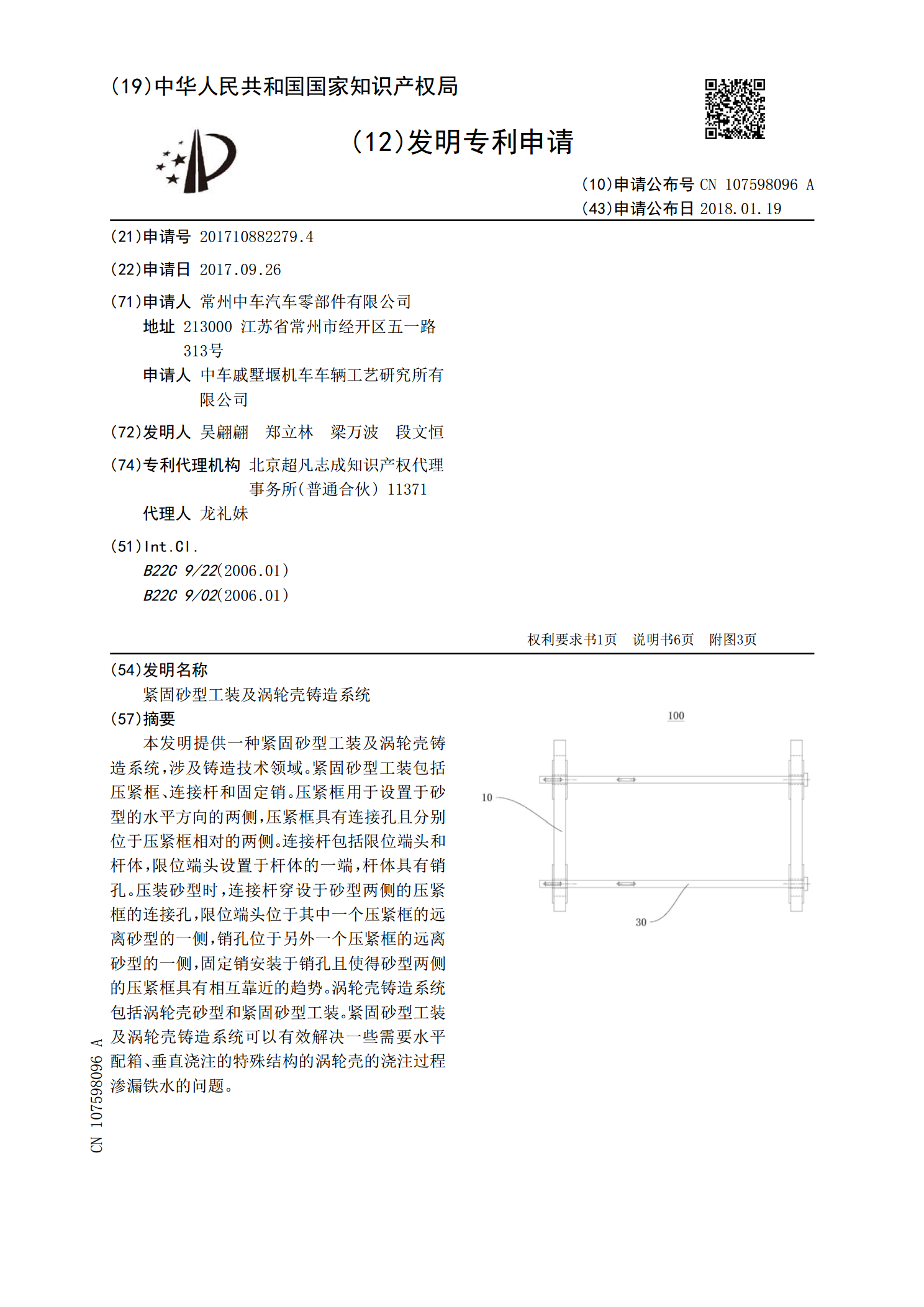

紧固砂型工装及涡轮壳铸造系统.pdf

本发明提供一种紧固砂型工装及涡轮壳铸造系统,涉及铸造技术领域。紧固砂型工装包括压紧框、连接杆和固定销。压紧框用于设置于砂型的水平方向的两侧,压紧框具有连接孔且分别位于压紧框相对的两侧。连接杆包括限位端头和杆体,限位端头设置于杆体的一端,杆体具有销孔。压装砂型时,连接杆穿设于砂型两侧的压紧框的连接孔,限位端头位于其中一个压紧框的远离砂型的一侧,销孔位于另外一个压紧框的远离砂型的一侧,固定销安装于销孔且使得砂型两侧的压紧框具有相互靠近的趋势。涡轮壳铸造系统包括涡轮壳砂型和紧固砂型工装。紧固砂型工装及涡轮壳铸造