用于轮毂增压铸造的气压增压装置、增压方法及气压增压式轮毂铸造系统.pdf

文光****iu

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

用于轮毂增压铸造的气压增压装置、增压方法及气压增压式轮毂铸造系统.pdf

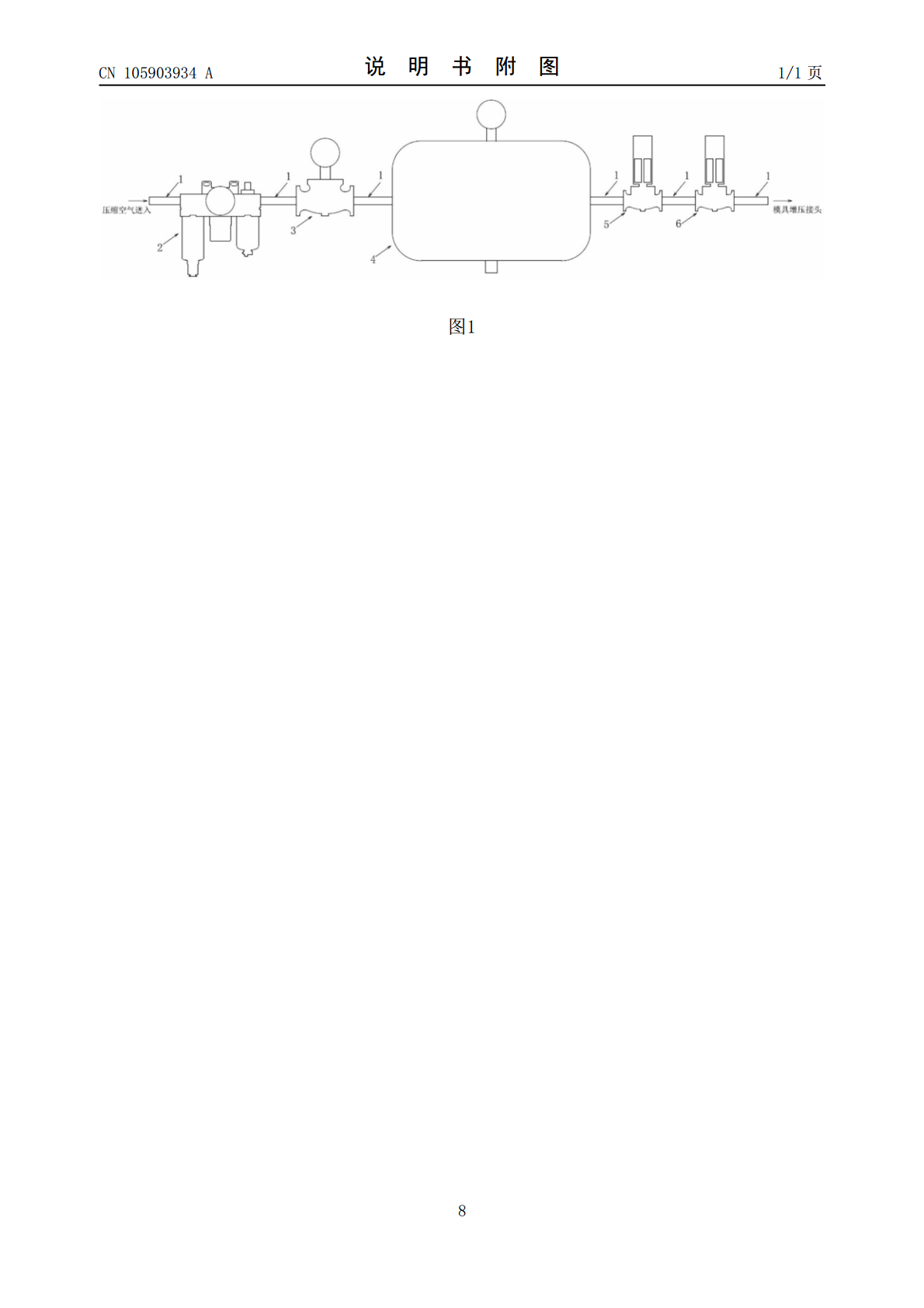

本发明提供一种用于轮毂增压铸造的气压增压装置,包括油气分离器、稳压控制阀、缓冲罐、进气控制阀以及泄压控制阀,油气分离器被设置用于接收外部导入的压缩气体,并将干燥清洁后的压缩气体通过稳压控制阀进行压力控制后进入到缓冲罐;所述稳压控制阀被设置成根据缓冲罐内的压力是否达到设定值控制补偿进气使得所述缓冲罐内的压力达到设定值并保持恒定;所述进气控制阀以及泄压控制阀被设置用于根据轮毂铸造过程的铝液充型量以及缓冲罐与模具型腔的压力平衡状态自动控制进气增压与排气泄压。本发明提出的用于轮毂增压铸造的气压增压装置,可使整个增

汽车轮毂重力增压铸造装置.pdf

本发明涉及一种汽车轮毂重力增压铸造装置,包括控制箱、加热箱、铸造箱、控量机构和两个管道机构,控量机构包括液压缸、活塞、固定环、驱动机构、顶板和两个支撑单元,驱动机构包括吊杆、第一电机、驱动轮、调节组件、框架、横杆和两个竖杆,调节组件包括第二电机、缓冲块、第二驱动轴、连接单元和两个限位组件,该汽车轮毂重力增压铸造装置通过驱动机构带动活塞做固定轨迹的上下移动,从而保证每次进入液压缸的金属液量相同,实现了定量控制,不仅如此,通过调节组件改变滑块的位置,从而调节活塞的移动轨迹,进而控制流入铸造箱内的金属液量,便于

轮毂铸造用的增压铸造模具.pdf

本发明提供一种轮毂铸造用的增压铸造模具,包括:下模、分流锥、模具底板、第一侧模、第二侧模、浇口杯、上模、导柱、顶杆板、顶杆压板、上模板、上模芯、增压管以及顶杆,其中所述增压管被设置用于接收外部的压缩空气并通过空气通道导入所述封闭型腔,该增压管从所述第一侧模所在的一侧导入,其中至少一个所述的空气通道位于上模芯内并贯穿上模芯。本发明的轮毂铸造用的增压铸造模具,是适用气压增压铸造轮毂的模具结构,可解决模具的密封性与增压执行之间的矛盾问题。

用于汽车轮毂生产的重力增压铸造设备.pdf

本发明涉及一种用于汽车轮毂生产的重力增压铸造设备,包括铸造箱,铸造箱内设有探测机构、铸造机构和振动机构,铸造机构包括上模具、下模具、托板、第二液管和若干支杆,振动机构包括第三电机、驱动轮、固定轴、框架、振动块和若干弹,探测机构包括调节单元和若干探测单元,该用于汽车轮毂生产的重力增压铸造设备通过振动机构使振动块敲击上模具,通过振动加强上模具和下模具之间的金属液的流通,保证材质分布均匀,提高了汽车轮毂的质量,不仅如此,通过检测机构带动X光探照灯在上模具和下模具之间转动并发出X射线,通过检测X射线的衰减量从而确

一种汽车轮毂增压铸造设备及铸造方法.pdf

本发明公开了一种汽车轮毂增压铸造设备及铸造方法,该设备包括主体、铸造模具、活动滑台、合模油缸、增压机构、边模合模机构、淬火装置及控制柜。本发明在现有重力设备及工艺的基础上,增加了增压机构,由增压机构带动模具上方的增压圈来对模腔内的铝合金液加压;二是取消了中心冒口,并配置了排气塞便于排气;三是对冷却系统作了改进,采用多点多形式的冷却方式,提高了冷却效果,有效控制产品的顺序凝固过程;四是增加了一个进料口强冷系统,使进料口的铝液先凝固,保证模具型腔内的铝液不致回流。本发明还公开了上述汽车轮毂重力增压铸造设备的铸