涡轮叶片陶芯软芯撑3D打印方法.pdf

灵慧****89

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

涡轮叶片陶芯软芯撑3D打印方法.pdf

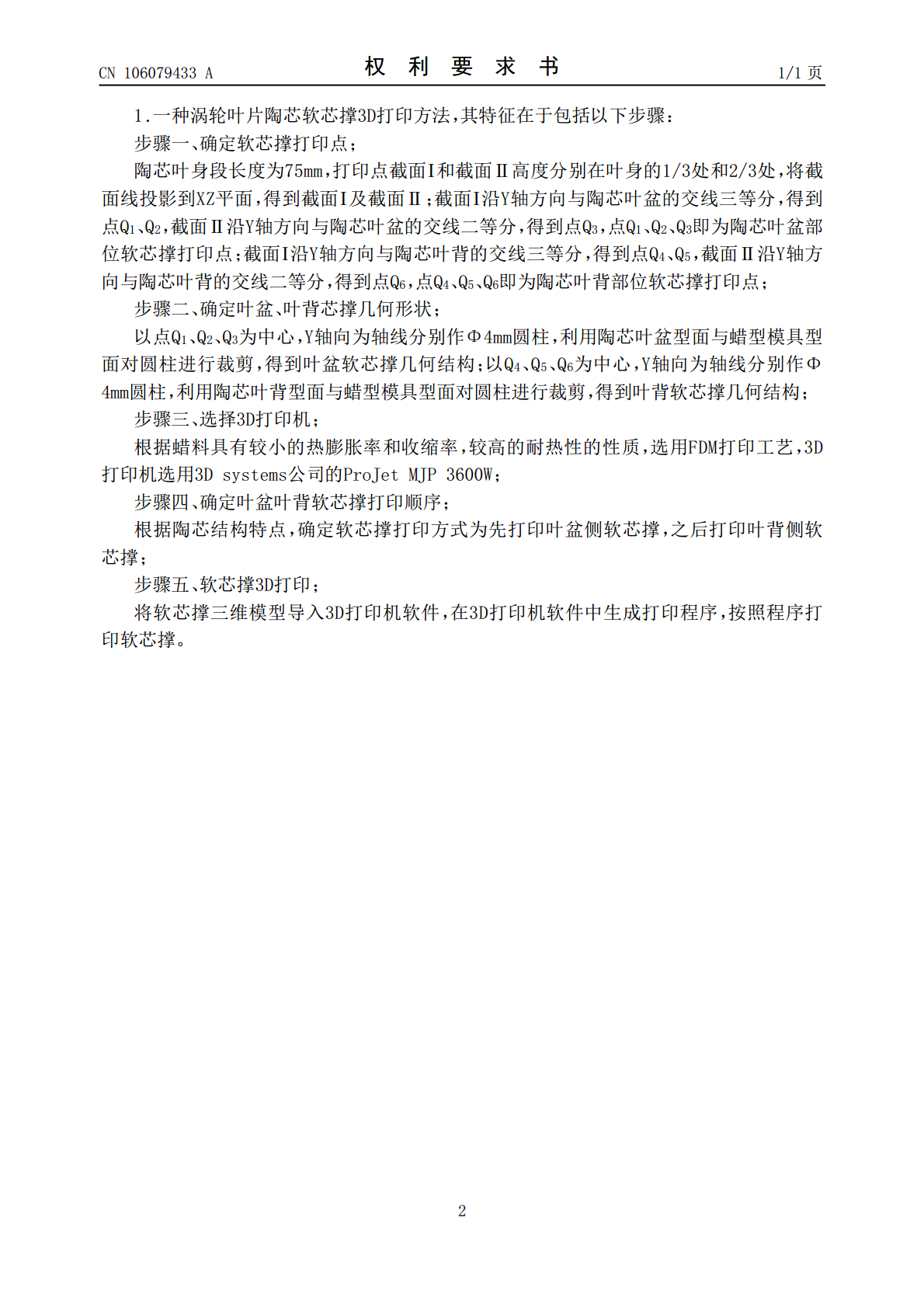

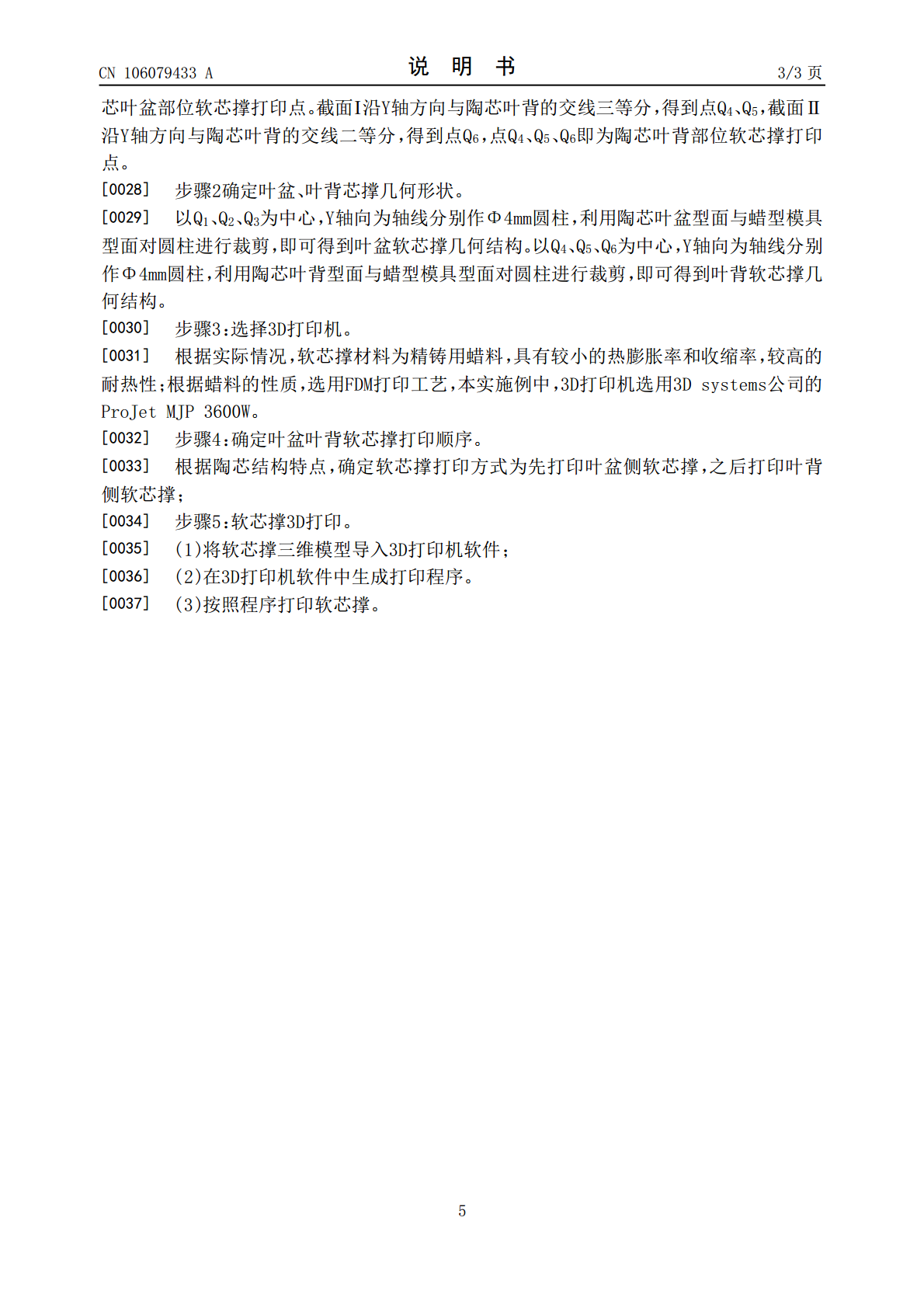

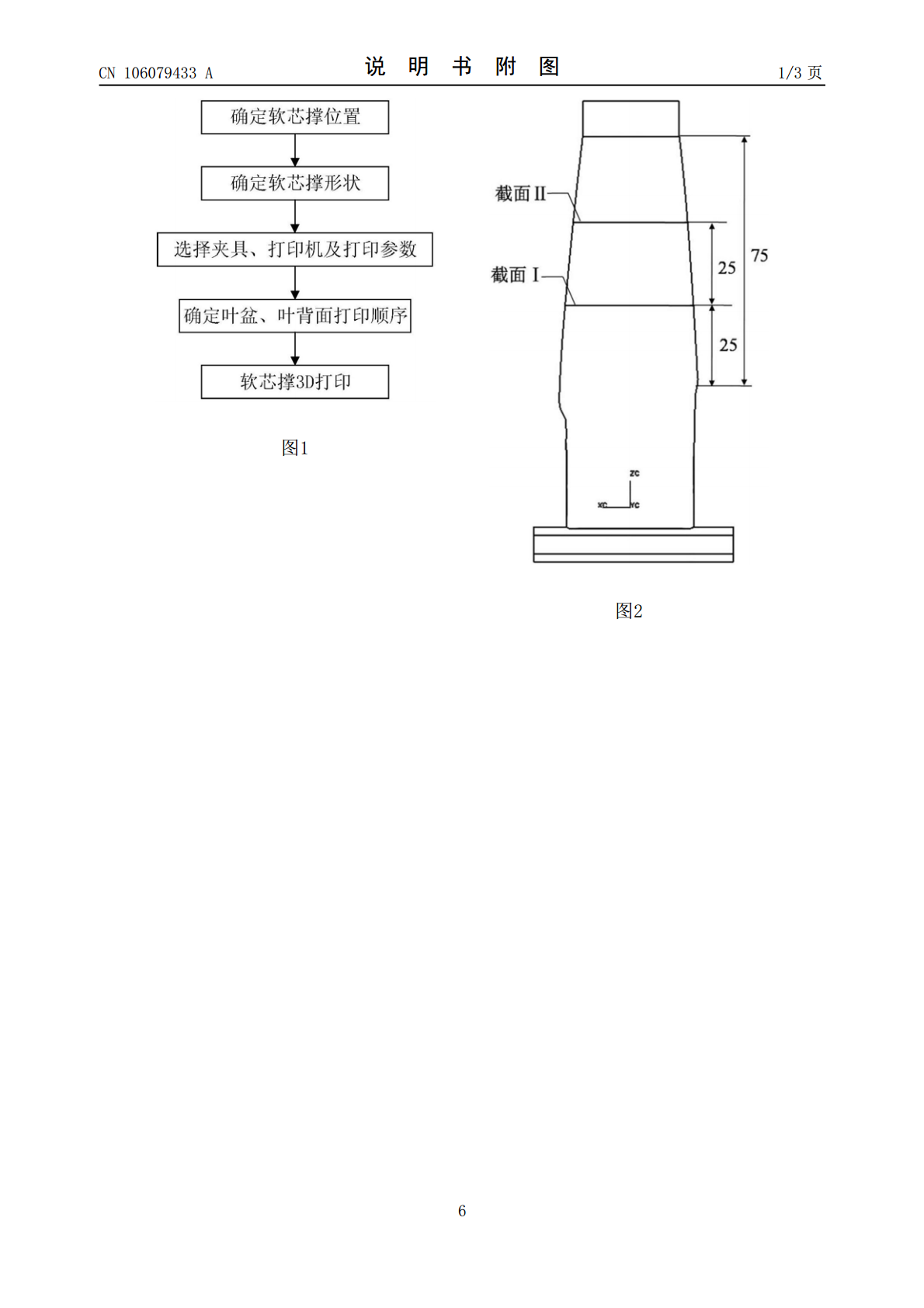

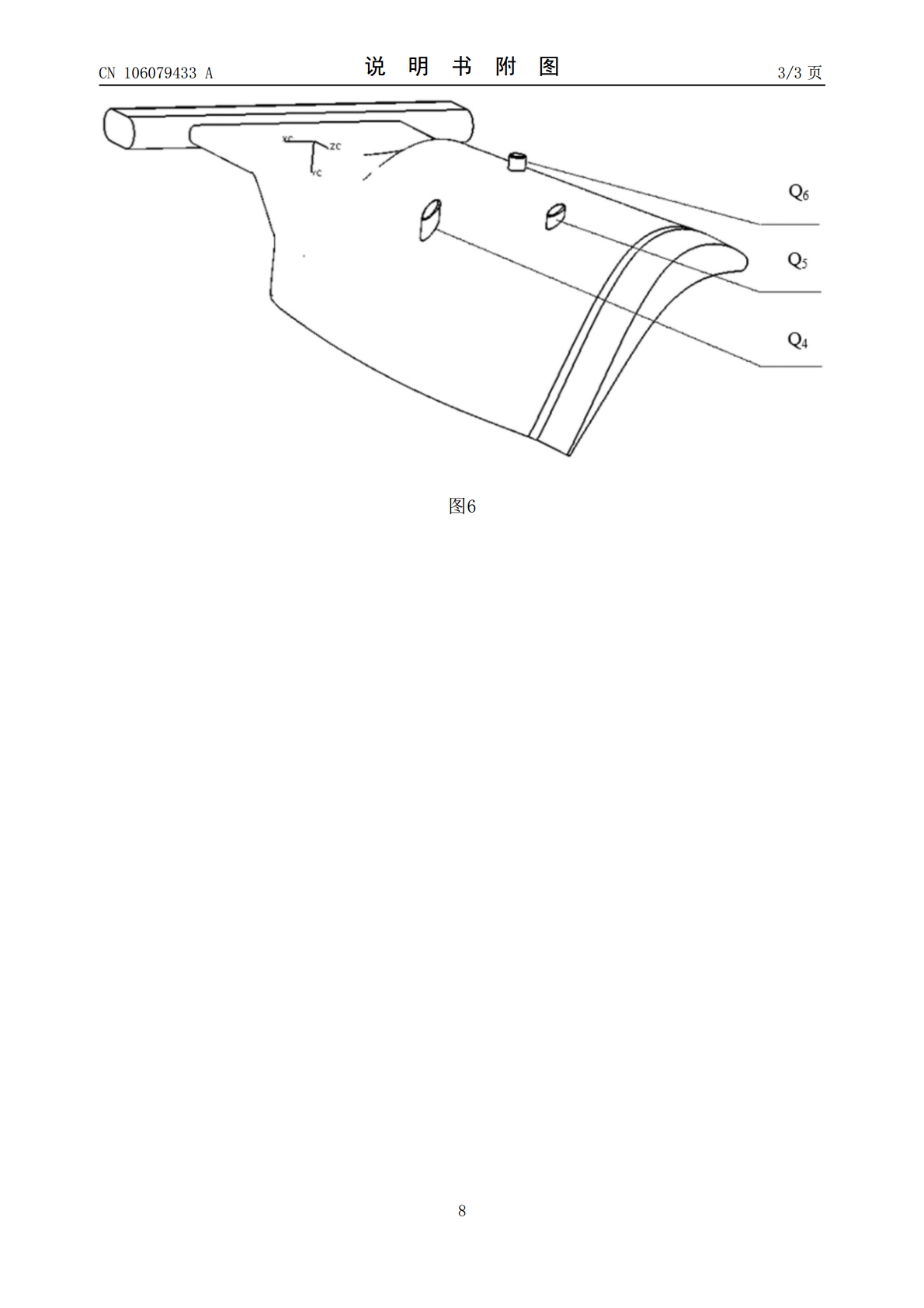

本发明公开了一种涡轮叶片陶芯软芯撑3D打印方法,用于解决现有方法制备涡轮叶片陶芯软芯撑精度差的技术问题。技术方案是在陶芯叶身距叶尖部位1/3处叶型中心位置确定一个软芯撑点,在陶芯叶身距叶尖部位2/3处叶型曲线上均匀布置两个软芯撑点,以软芯撑位置点为中心,Y轴方向为轴线,做直径Φ4mm的圆柱,利用陶芯曲面及蜡型模具曲面为边界裁剪圆柱,两曲面间几何形体即为软芯撑几何模型;采用3D打印方法,实现蜡质软芯撑的制备。由于采用数控定位及加工方法,提高了芯撑与蜡模、陶芯型面的贴合程度,测试表明,直径Φ4mm的蜡质软芯撑

涡轮叶片陶芯软芯撑加工方法.pdf

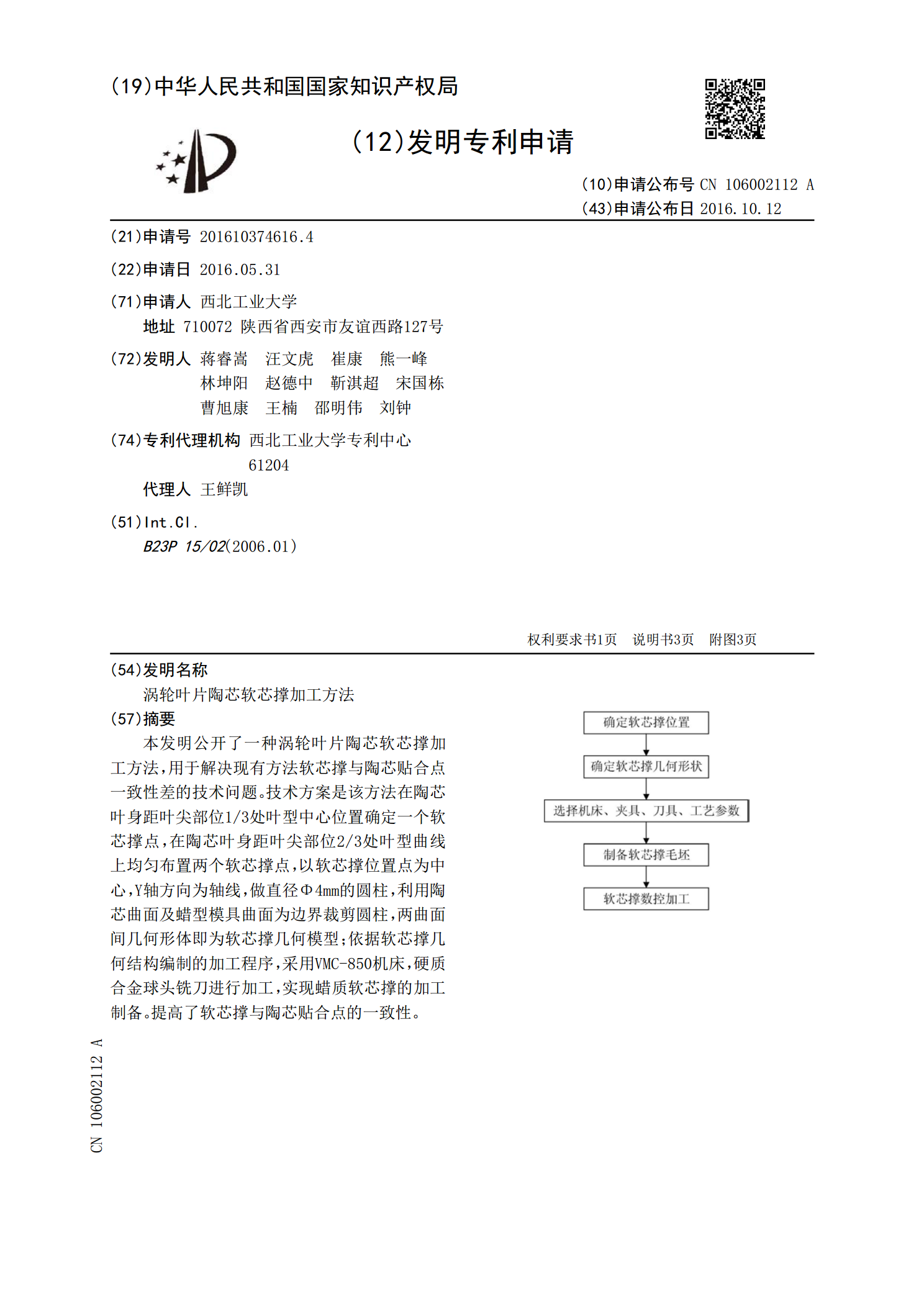

本发明公开了一种涡轮叶片陶芯软芯撑加工方法,用于解决现有方法软芯撑与陶芯贴合点一致性差的技术问题。技术方案是该方法在陶芯叶身距叶尖部位1/3处叶型中心位置确定一个软芯撑点,在陶芯叶身距叶尖部位2/3处叶型曲线上均匀布置两个软芯撑点,以软芯撑位置点为中心,Y轴方向为轴线,做直径Φ4mm的圆柱,利用陶芯曲面及蜡型模具曲面为边界裁剪圆柱,两曲面间几何形体即为软芯撑几何模型;依据软芯撑几何结构编制的加工程序,采用VMC‑850机床,硬质合金球头铣刀进行加工,实现蜡质软芯撑的加工制备。提高了软芯撑与陶芯贴合点的一致

复杂空心涡轮叶片精铸蜡模陶芯软芯撑定位技术.docx

复杂空心涡轮叶片精铸蜡模陶芯软芯撑定位技术复杂空心涡轮叶片精铸蜡模陶芯软芯撑定位技术摘要:在复杂空心涡轮叶片的精密铸造过程中,蜡模和陶芯的定位技术是非常重要的环节。本文结合实际生产经验,探讨了一种软芯撑定位技术,以提高复杂空心涡轮叶片的铸造质量和生产效率。关键词:复杂空心涡轮叶片;蜡模;陶芯;软芯撑;定位技术1.引言复杂空心涡轮叶片是航空发动机等高端装备中的重要组件,其精密铸造是实现其高质量、高性能的关键。在精密铸造过程中,蜡模和陶芯的准确定位是确保叶片铸件尺寸精度和内部结构完整性的关键环节。因此,研究改

用于铸造涡轮叶片的芯、制造芯的方法及涡轮叶片.pdf

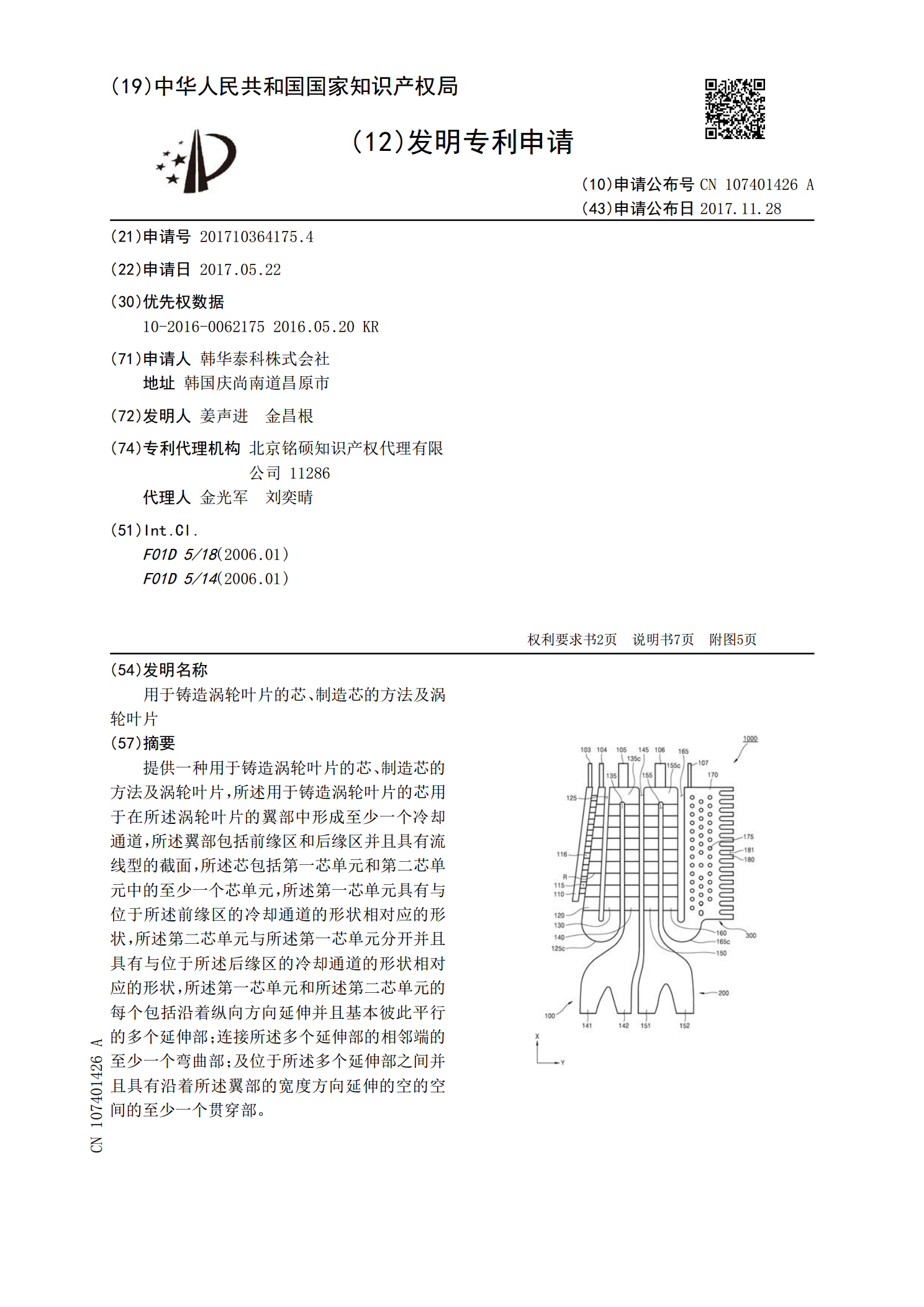

提供一种用于铸造涡轮叶片的芯、制造芯的方法及涡轮叶片,所述用于铸造涡轮叶片的芯用于在所述涡轮叶片的翼部中形成至少一个冷却通道,所述翼部包括前缘区和后缘区并且具有流线型的截面,所述芯包括第一芯单元和第二芯单元中的至少一个芯单元,所述第一芯单元具有与位于所述前缘区的冷却通道的形状相对应的形状,所述第二芯单元与所述第一芯单元分开并且具有与位于所述后缘区的冷却通道的形状相对应的形状,所述第一芯单元和所述第二芯单元的每个包括沿着纵向方向延伸并且基本彼此平行的多个延伸部;连接所述多个延伸部的相邻端的至少一个弯曲部;及

基于力约束的空心涡轮叶片陶芯定位方法.docx

基于力约束的空心涡轮叶片陶芯定位方法基于力约束的空心涡轮叶片陶芯定位方法摘要空心涡轮叶片是航空发动机等高压涡轮机械中的关键零部件,而叶片陶芯定位是保证叶片的精确装配和性能稳定的重要过程。本文研究了基于力约束的空心涡轮叶片陶芯定位方法。首先介绍了空心涡轮叶片和叶片陶芯的结构特点和装配要求,然后分析了传统叶片定位方法的不足之处。接着详细描述了基于力约束的陶芯定位方法的原理和步骤,并在实验中验证了该方法的可行性和有效性。最后对基于力约束的空心涡轮叶片陶芯定位方法进行了总结和展望。关键词:空心涡轮叶片;陶芯定位;