不落轮车床轮对加工跟踪测量系统及其测量方法.pdf

淑然****by

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

不落轮车床轮对加工跟踪测量系统及其测量方法.pdf

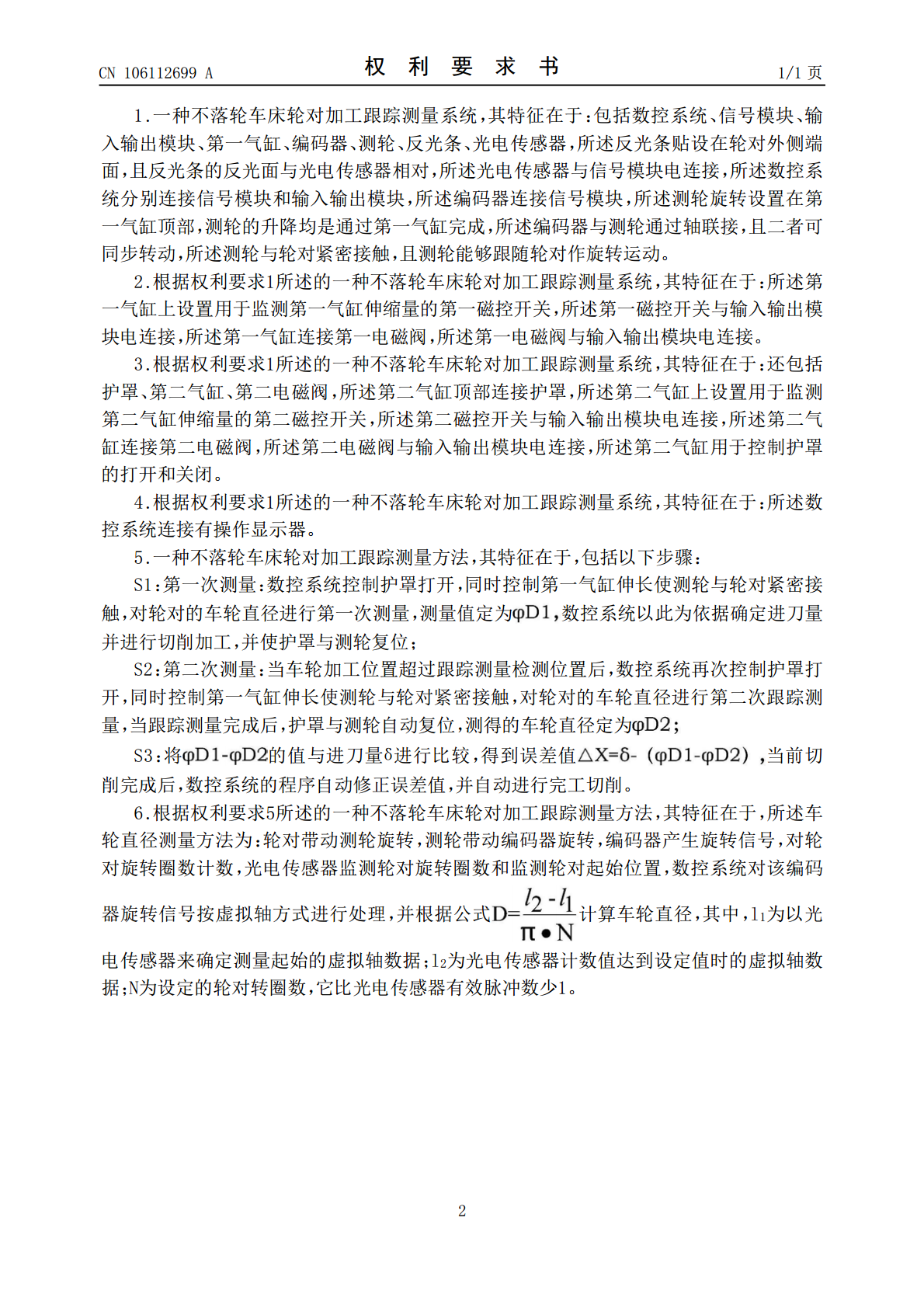

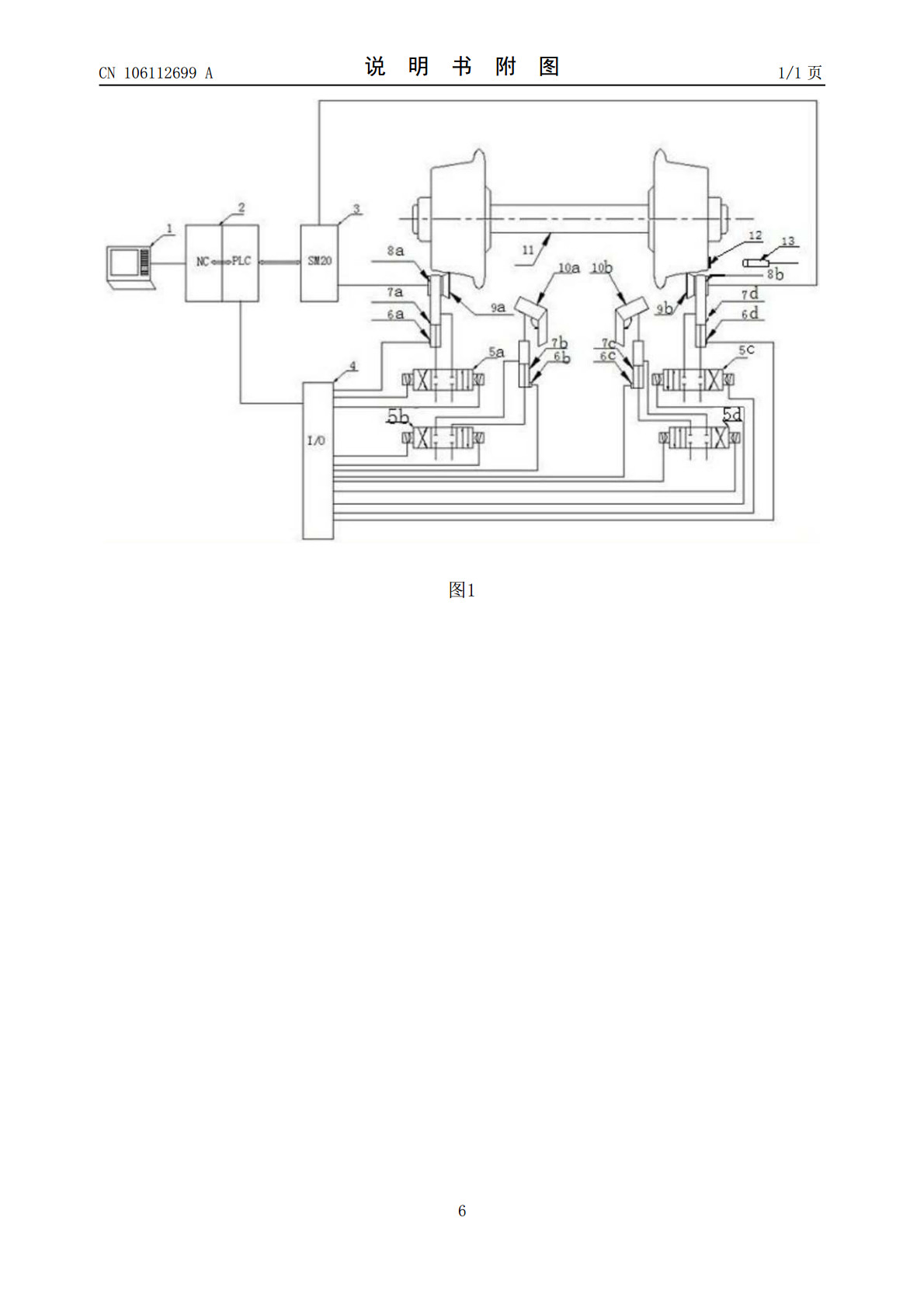

本发明涉及了一种不落轮车床轮对加工跟踪测量系统及其测量方法,包括数控系统、信号模块、输入输出模块、第一气缸、编码器、测轮、反光条、光电传感器,所述反光条贴设在轮对外侧端面,且反光条的反光面与光电传感器相对,所述光电传感器与信号模块电连接,所述数控系统分别连接信号模块和输入输出模块,所述编码器连接信号模块,所述测轮旋转设置在第一气缸顶部。本发明可提高不落轮车床轮对的加工精度和效率,在轮对加工过程中,对加工轮对的车轮直径进行在线跟踪测量,整个过程在只调用一个程序和不停车的情况下完成,可大大提高轮对的加工效率和

不落轮车床轮对防滑监控系统及其监控方法.pdf

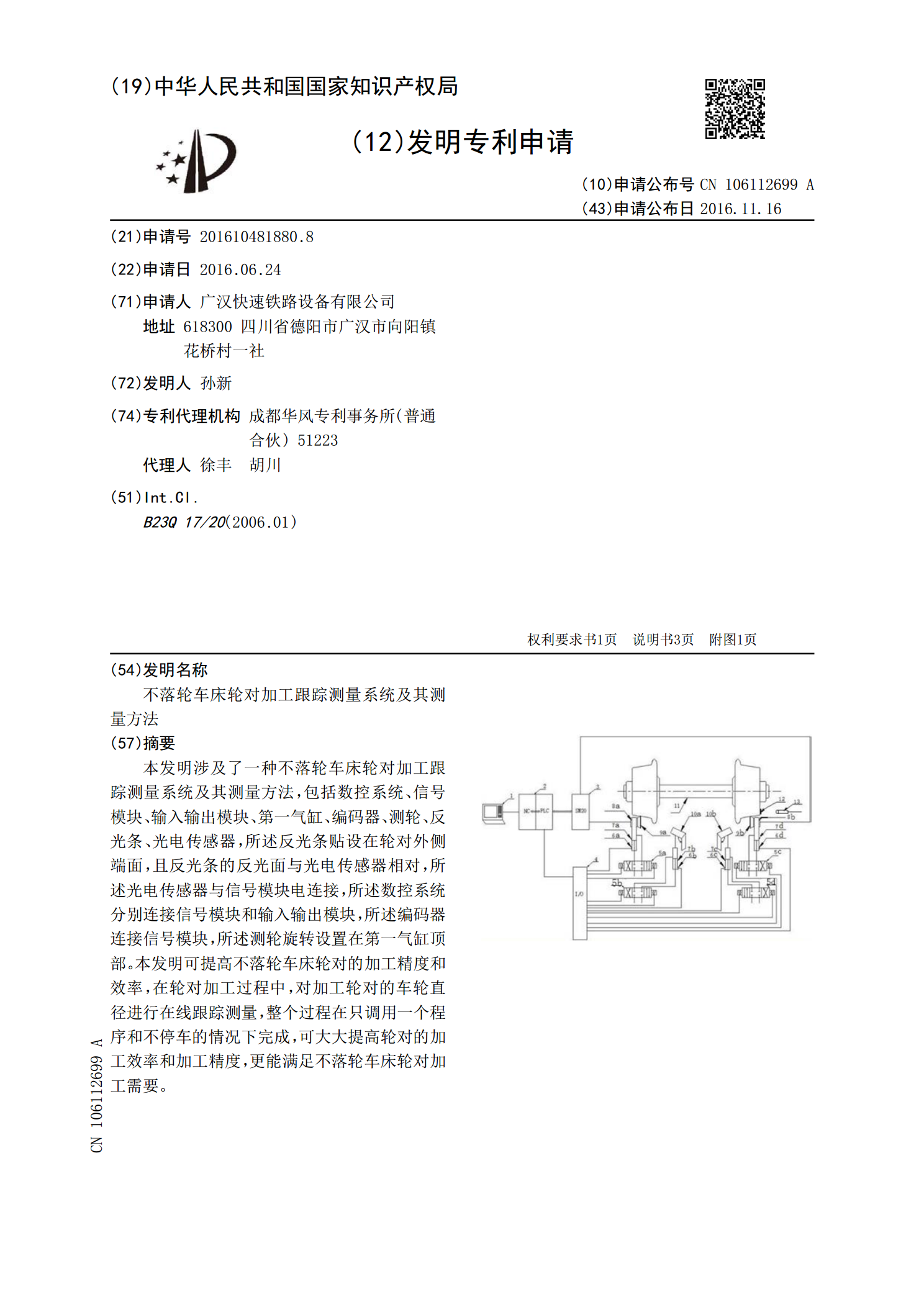

本发明涉及了一种不落轮车床轮对防滑监控系统及其监控方法,包括数控系统、信号模块、输入输出模块、第一气缸、编码器、滚轮,所述数控系统分别连接信号模块和输入输出模块,所述编码器连接信号模块,所述滚轮旋转设置在第一气缸顶部,滚轮的升降均是通过第一气缸完成,所述编码器与滚轮通过轴联接,且二者可同步转动,所述滚轮与轮对紧密接触,且滚轮能够跟随轮对作旋转运动。本发明的有益效果是:对不落轮车床轮对加工中轮对的打滑现象实行实时监控,并对打滑程度分三级进行处理,一级是给出报警提示,二级是自动降低进给速度,三级是自动退刀,有

不落轮镟车床对车辆轮对踏面参数及轮廓外形的测量方法.pdf

不落轮镟车床对车辆轮对踏面参数及轮廓外形的测量方法,包括如下步骤:(1)使用不落轮镟车床将测量装置的轴向测量轮接触至车轮内侧基准面上A处;(2)存储车轮内侧基准面的坐标数据,据此计算出轮对的内侧距和轴向窜动值;(3)安全收回测量装置;(4)将测量装置的径向测量轮接触至车轮外形的滚动基准圆处;(5)使用不落轮镟车床将轮对旋转,测量装置沿车轮圆周方向连续不间断扫描完整一周;(6)存储车轮轮径值D和径向跳动值;(7)安全收回测量装置;(8)再将测量装置的径向测量轮接触至车轮外形的轮缘顶部C处,测量装置沿车轮外形

不落轮车床全轮廓自动测量方法.pdf

本发明公开了一种不落轮车床全轮廓自动测量方法,属于数控机床领域,采用连续接触扫描方式测量轮对踏面的实际轮廓,测量点数据可在50‑800个之间进行调整,采用全圆周接触方式自动测量轮对和内侧面跳动,并根据测量数据自动确定轮对起刀位置,实现自动对刀。解决现有不落轮车床在轮对的加工过程中测量其加工结果数据值为间接比较值或依靠人工测量方式,造成被加工轮对轮缘、踏面及踏面直径的加工数据无法直接测量、网络传输、分析管理的问题。本发明可用于高速动车、铁路列车、城市轻轨列车及地铁列车轮对的不落轮轮对加工前与加工后结果数据测

CA8013不落轮对加工车床的改造.pdf

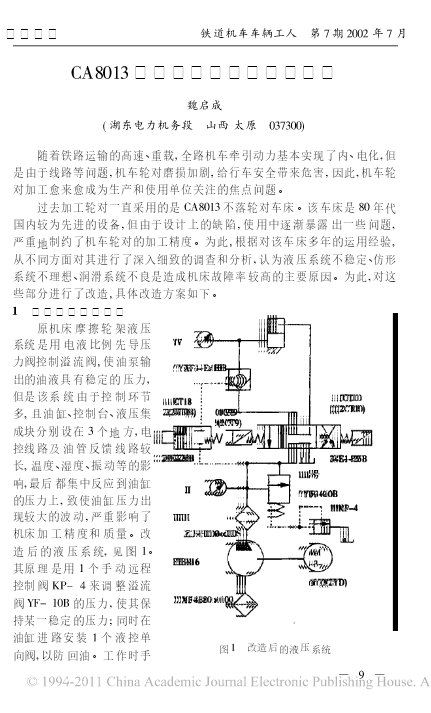

现场经验����������铁道机车车辆工人�第7期2002年7月�CA8013不落轮对加工车床的改造魏启成(湖东电力机务段�山西太原�037300)随着铁路运输的高速、重载,全路机车牵引动力基本实现了内、电化,但是由于线路等问题,机车轮对磨损加剧,给行车安全带来危害,因此,机车轮对加工愈来愈成为生产和使用单位关注的焦点问题。过去加工轮对一直采用的是CA8013不落轮对车床。该车床是80年代国内较为先进的设备,但由于设计上的缺陷,使用中逐渐暴露出一些问题,严重地制约了机车轮对的加工精度。为此,根据对该车床