一种钛合金高效汽轮机叶片.pdf

文库****坚白

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种钛合金高效汽轮机叶片.pdf

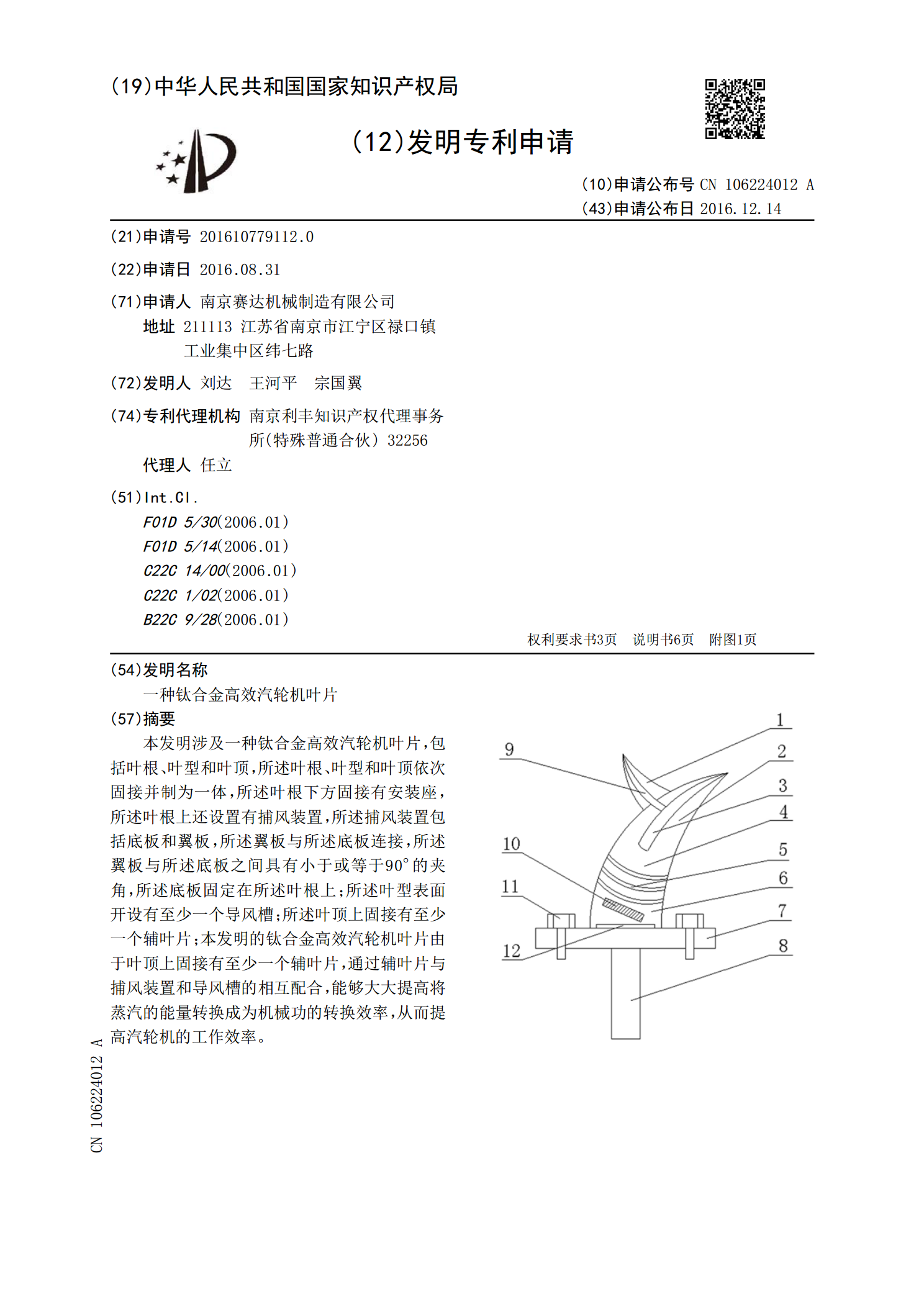

本发明涉及一种钛合金高效汽轮机叶片,包括叶根、叶型和叶顶,所述叶根、叶型和叶顶依次固接并制为一体,所述叶根下方固接有安装座,所述叶根上还设置有捕风装置,所述捕风装置包括底板和翼板,所述翼板与所述底板连接,所述翼板与所述底板之间具有小于或等于90°的夹角,所述底板固定在所述叶根上;所述叶型表面开设有至少一个导风槽;所述叶顶上固接有至少一个辅叶片;本发明的钛合金高效汽轮机叶片由于叶顶上固接有至少一个辅叶片,通过辅叶片与捕风装置和导风槽的相互配合,能够大大提高将蒸汽的能量转换成为机械功的转换效率,从而提高汽轮机

一种高效汽轮机叶片.pdf

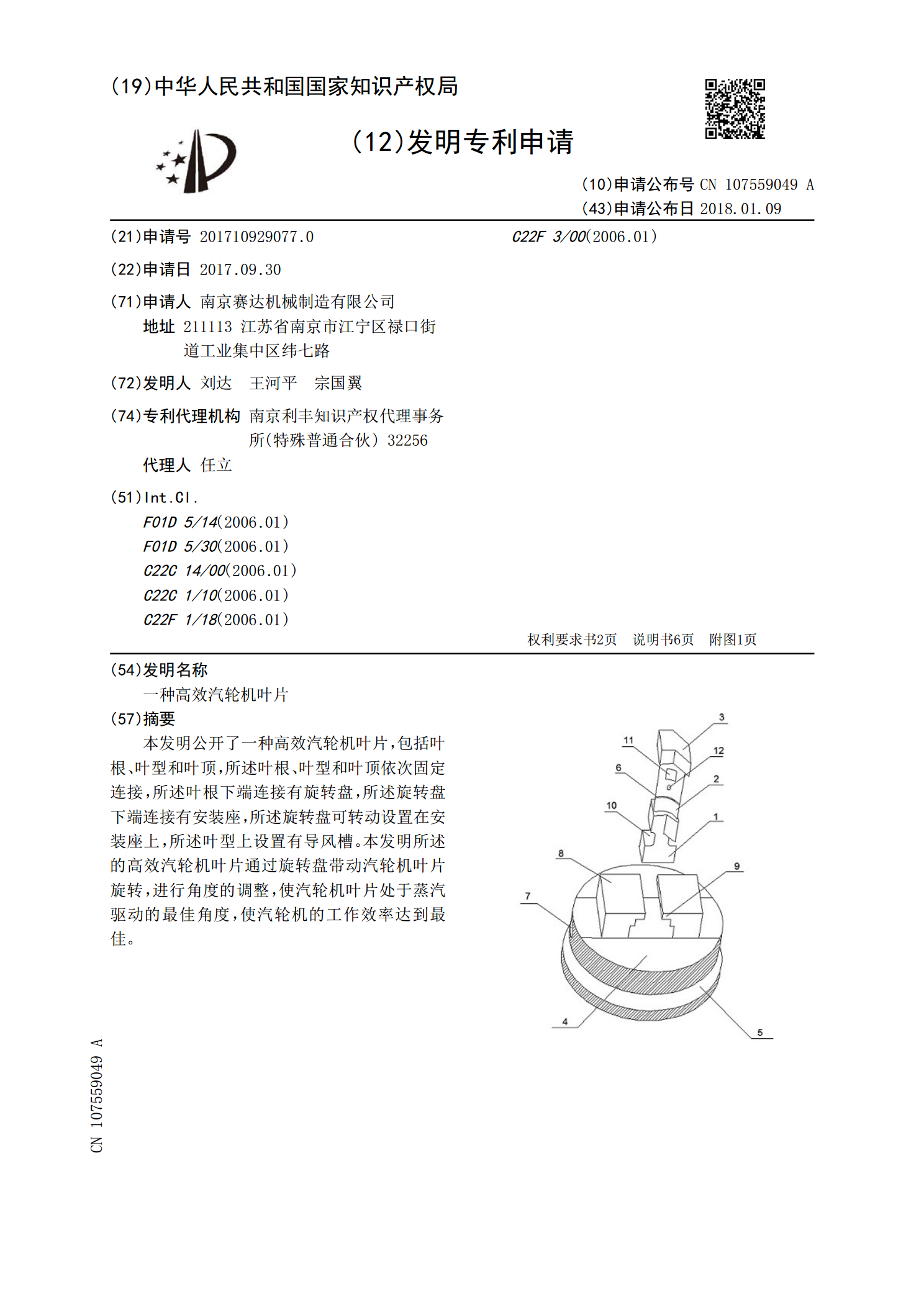

本发明公开了一种高效汽轮机叶片,包括叶根、叶型和叶顶,所述叶根、叶型和叶顶依次固定连接,所述叶根下端连接有旋转盘,所述旋转盘下端连接有安装座,所述旋转盘可转动设置在安装座上,所述叶型上设置有导风槽。本发明所述的高效汽轮机叶片通过旋转盘带动汽轮机叶片旋转,进行角度的调整,使汽轮机叶片处于蒸汽驱动的最佳角度,使汽轮机的工作效率达到最佳。

一种高效汽轮机叶片.pdf

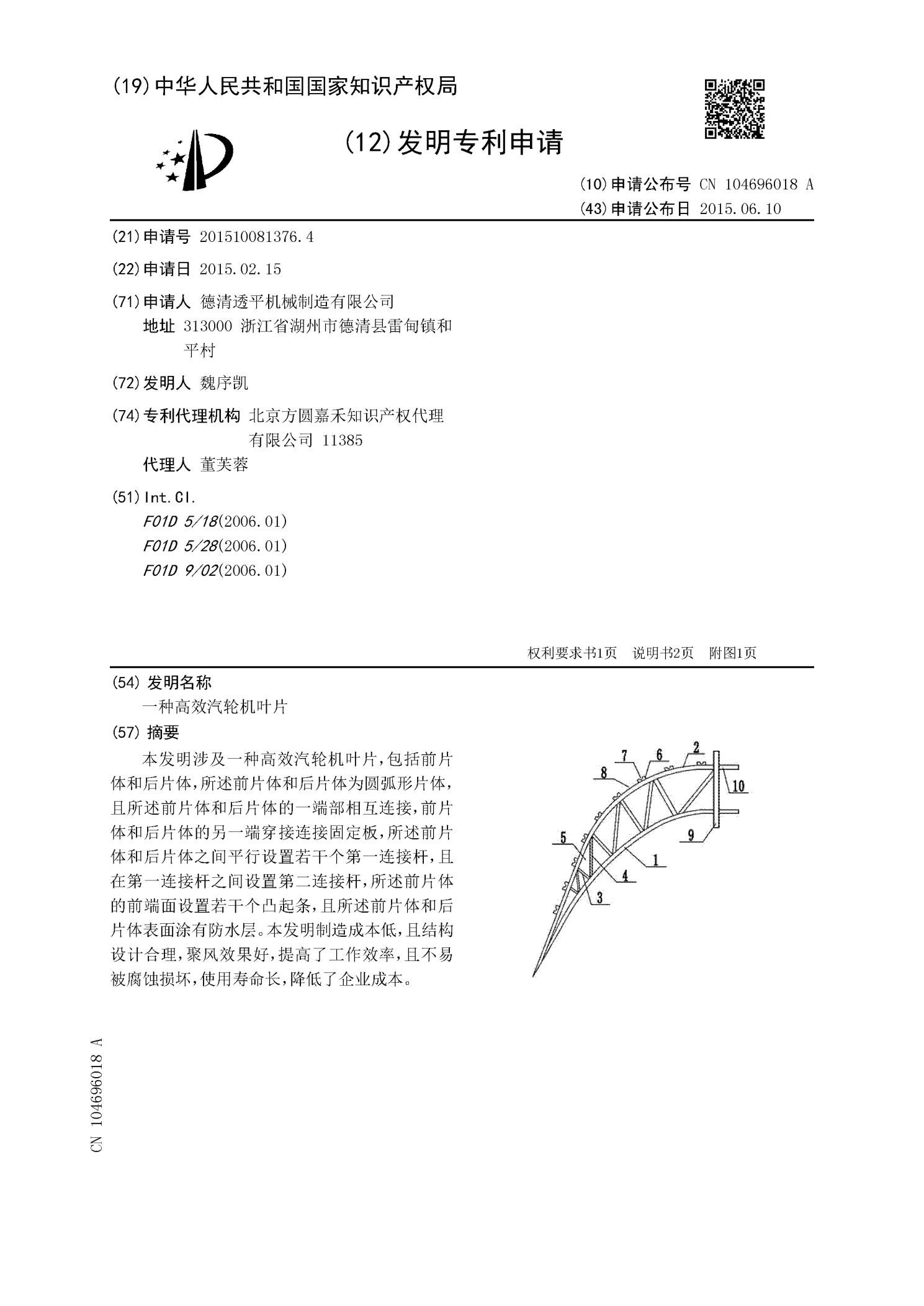

本发明涉及一种高效汽轮机叶片,包括前片体和后片体,所述前片体和后片体为圆弧形片体,且所述前片体和后片体的一端部相互连接,前片体和后片体的另一端穿接连接固定板,所述前片体和后片体之间平行设置若干个第一连接杆,且在第一连接杆之间设置第二连接杆,所述前片体的前端面设置若干个凸起条,且所述前片体和后片体表面涂有防水层。本发明制造成本低,且结构设计合理,聚风效果好,提高了工作效率,且不易被腐蚀损坏,使用寿命长,降低了企业成本。

一种耐高温钛合金汽轮机叶片.pdf

本发明公开了一种耐高温钛合金汽轮机叶片,包括叶片本体,叶片本体采用钛合金材质,其重量百分比为:Zr:1.56‑3.45%,Re:2.34‑2.87%,Bi:1.25‑1.87%,C:0.01‑0.09%,Si:2.45‑3.46%,Ti:6.68‑8.55%,N:3.78‑4.13%,O:4.78‑6.45%,Mo:3.35‑3.78%,Ni:0.25‑0.68%,Cu:2.23‑3.87%,稀土:0.45‑0,69%。其余的为Fe和其他杂质;稀土中,按重量百分比包含以下组分:Pd:0.16‑0.23%,

一种防水蚀钛合金汽轮机叶片.pdf

本发明公开了一种防水蚀钛合金汽轮机叶片,由耐腐蚀钛合金钢加工而成,该耐腐蚀钛合金钢质量百分比成分为:Al:10.55‑12.67%、Mo:1.05‑2.24%、V:0.72‑0.85%、Fe:0.85‑0.87%、Ni:2.12‑3.54%,Si:0.43‑0.54%、Cr:0.21‑0.32%、Nb:0.35‑0.47%,Sn:0.37‑0.49%、In:0.05‑0.07%、Cu:0.03‑0.04%、C:0.13‑0.25%,Ce:0.05‑0.07%、Y:0.01‑0.02%,Mn:0.51‑0.