大型薄壁叶轮制造方法.pdf

是雁****找我

亲,该文档总共21页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

大型薄壁叶轮制造方法.pdf

本发明公开了大型薄壁叶轮制造方法,通过模具的上模中设置环槽和排气塞改善排气,在上模上设置冷却锥及在上模上表面设置冷却环来提高铸件冷却速度,同时在石膏型芯底部使用砂型有利于底部铝液保温及对铸件的补缩;本发明模具上通过改善排气和冷却的能够实现对薄壁大尺寸的叶轮的整体铸造程序,成型质量好,精度高;通过设置第一凹部对叶轮端部第一圆面进行定位,并通过第一压紧件将叶轮锁紧于底板,无需焊接,固定方便快捷,在对叶轮进行第一轮的机加工后;再设置第二凹部对叶轮第二圆面进行定位,并通过第二压紧件进行紧固,实现分序对叶轮进行机加

大型风电用叶轮锁紧环锻件的制造方法.pdf

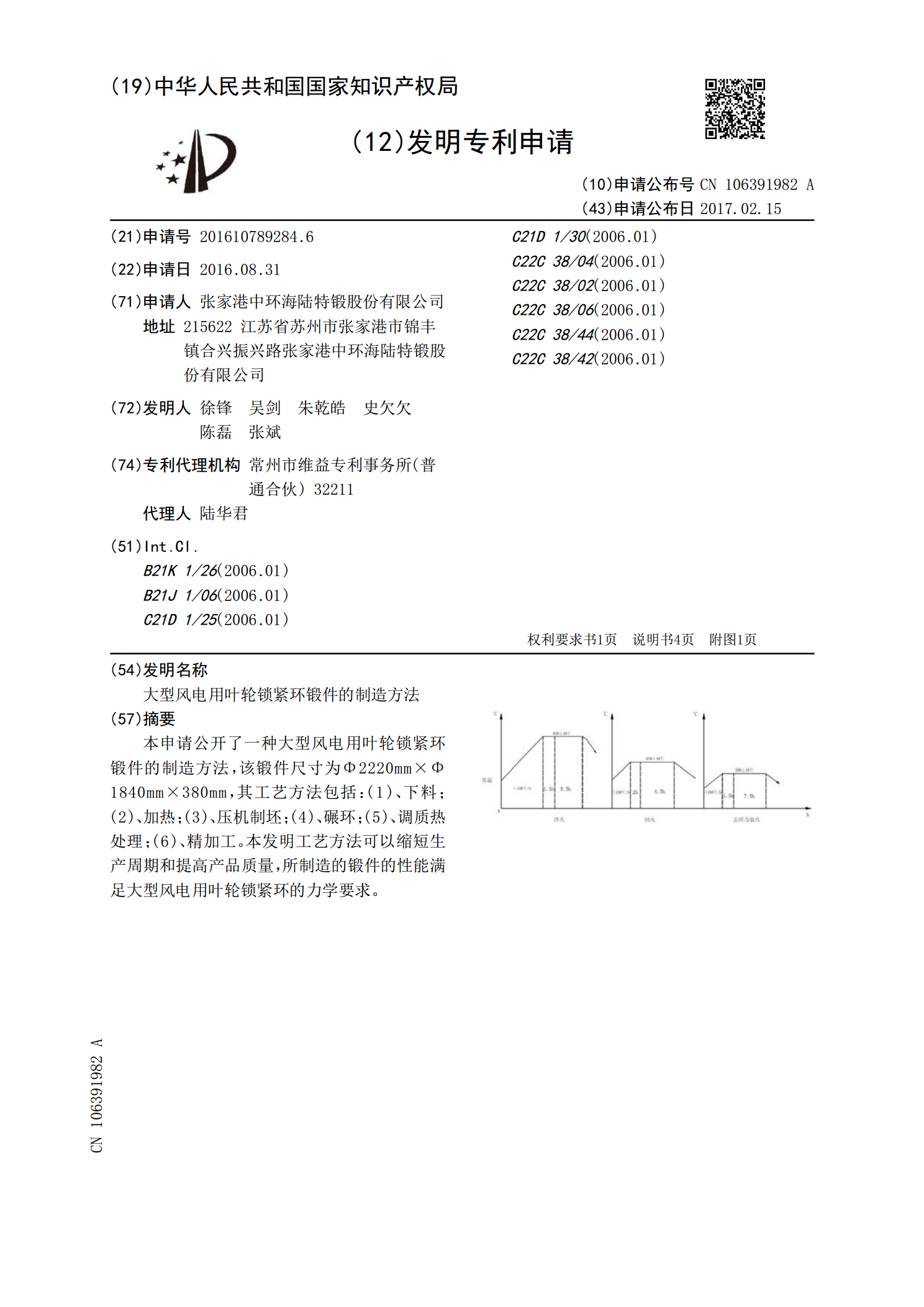

本申请公开了一种大型风电用叶轮锁紧环锻件的制造方法,该锻件尺寸为Φ2220mm×Φ1840mm×380mm,其工艺方法包括:(1)、下料;(2)、加热;(3)、压机制坯;(4)、碾环;(5)、调质热处理;(6)、精加工。本发明工艺方法可以缩短生产周期和提高产品质量,所制造的锻件的性能满足大型风电用叶轮锁紧环的力学要求。

大型薄壁叶轮热处理用保护装置及防止叶轮热处理中变形的方法.pdf

本发明公开了大型薄壁叶轮热处理用保护装置及防止叶轮热处理中变形的方法,装置包括用于放置叶轮的耐热托板,耐热托板工作面上方设有用于支撑叶轮中心轴孔端部的支撑件,耐热托板工作面设有多个用于保护叶板防止叶板变形的叶板固定保护结构;本发明通过升降装置、支撑件配合耐热托板,实现对叶轮中心轴孔部分的支撑,有效避免在热处理过程中对叶轮中心轴孔部分因重力造成的变形;通过采用叶板固定保护结构对叶轮上叶板和下叶板进行保护,有效避免热处理过程中冷却介质对叶板的冲刷碰撞,并且叶板固定保护结构中部留有冷却介质流道口,仍然能保证冷却

叶轮的制造方法和叶轮.pdf

不使用滑动型芯而是将能用由型芯和型腔组合而成的普通模具形成的部件接合来制造叶轮,由此提供廉价的树脂制叶轮。通过如下步骤来制造叶轮:通过成型来形成包括具有俯视时为圆环状的第1圆环面的基部的第1部件;通过成型来形成第2部件,上述第2部件包括:护罩,其具有仰视时为内径比第1圆环面的内径大的圆环状的第2圆环面;以及主叶片部,其以相对于护罩的轴心倾斜的状态比护罩的内周面向径向内侧延伸,具有俯视时无相互重叠部分的薄板状的多个倾斜部分;以及在使第1圆环面和第2圆环面相对的状态下将第1部件和第2部件接合。

大型薄壁叶轮机加工用夹具装置及精车加工方法.pdf

本发明公开了大型薄壁叶轮机加工用夹具装置及大型薄壁叶轮精车加工方法,夹具装置包括底板,底板工作面设有第一凹部和第二凹部,第一凹部与叶轮端部第一圆面配合,第二凹部与叶轮端部第二圆面配合,第一凹部的边缘设有用于压紧叶轮壁的第一压紧件,第二凹部的中心可拆卸设有用于将叶轮端部第二圆面锁紧于底板的第二压紧件,本发明通过设置第一凹部对叶轮端部第一圆面进行定位,并通过第一压紧件将叶轮锁紧于底板,无需焊接,固定方便快捷,在对叶轮进行第一轮的机加工后;再设置第二凹部对叶轮第二圆面进行定位,并通过第二压紧件进行紧固,实现分序